Das Verständnis Der Rolle Von Codierfolienbändern Bei Der Verpackungsintegrität Und Markenschutz

Die Bedeutung Von Codierfolienbändern Für Den Markenschutz Und Die Rückverfolgbarkeit

Folienbänder, die zum Codieren verwendet werden, bieten eine wesentliche Sicherheitsmaßnahme für wertvolle Gegenstände und regulierte Produkte, da sie dauerhafte Informationen wie Chargennummern und Verfallsdaten direkt auf der Verpackung einbetten. Marktstudien aus dem Jahr 2023 zeigen, dass etwa drei von vier Pharmaunternehmen diese Folien-Codierverfahren eingeführt haben, um gefälschten Produkten entgegenzuwirken. Warum? Sobald jemand versucht, das Etikett zu manipulieren, beginnen die speziellen Markierungen optisch zu zerfallen, sodass die Verfälschung offensichtlich wird. Zudem sind diese Codiersysteme auch mit Blockchain-Technologie kompatibel. Sie erzeugen scannbare Codes, die die Produkte weltweit über alle Stufen der Lieferkette begleiten und dabei helfen, den Weg sowie die jeweiligen Verantwortlichen entlang der Lieferkette nachzuvollziehen.

Wie Hot-Stamping-Folienbänder eine manipulationssichere und sichere Verpackung gewährleisten

Beim Anwenden von Heißprägeschablonen entsteht durch Hitze und Druck tatsächlich eine chemische Verbindung mit der Oberfläche, auf die sie geprägt werden. Das Ergebnis sind diese widerstandsfähigen Markierungen, die dazu neigen, abzusplittern oder verwischt zu werden, wenn jemand daran herummanipuliert. Dies unterscheidet sich von herkömmlichen Tintenstrahldrucken, da der Folienprozess die glänzenden Metallpartikel oder farbigen Schichten tatsächlich in Materialien wie laminierte Kunststofffolien oder speziell behandeltes Papier eindrückt. Dadurch sind die bedruckten Stellen während des Transports viel schwerer zu entfernen. Laut Erkenntnissen der Industrie weisen Verpackungen, die mit harzbasierten Folien hergestellt wurden, etwa 40 Prozent weniger Probleme bei der Haltbarkeit auf als solche, die mit Wachsschablonen produziert wurden. Dieser Unterschied wird noch größer, wenn die Verpackungen feuchten Bedingungen ausgesetzt sind, die andere Druckarten stark beeinträchtigen können.

Zusammenhang zwischen langlebiger Kennzeichnung und Verbrauchersicherheit bei Pharmazeutika- und Lebensmittelverpackungen

Vorschriften schreiben eine dauerhafte Kennzeichnung für Medizinprodukte sowie kindersichere Verschlüsse vor, da beschädigte Etiketten wichtige Sicherheitsinformationen verbergen könnten. Bei Lebensmittelverpackungen bleiben diese Folienbänder lesbar, selbst bei Temperaturen von etwa minus zwanzig Grad Celsius oder hoher Hitze während der Dampfsterilisation bei etwa 121 Grad Celsius. Dies trägt dazu bei, Probleme wie falsche Kennzeichnung bei Allergien oder fehlerhafte Dosierungsanweisungen zu vermeiden. Laut aktueller Marktforschung wurden fast 9 von 10 Lebensmitteln, die letztes Jahr aus dem Verkehr gezogen wurden, aufgrund mangelhafter Kennzeichnung zurückgerufen. Diese Zahlen verdeutlichen, wie entscheidend qualitativ hochwertige Folien für die Verbrauchersicherheit und zur Vermeidung von Produktrückrufen sind.

Passende Codierfolienbandwahl entsprechend Substratmaterialien und Umgebungsbedingungen

Materialverträglichkeit zwischen Folie und Substrat: Kunststoffe, Papiere und Verbundstoffe

Die Wahl des richtigen Codierfolienbands hängt von der Substratzusammensetzung ab, einschließlich Kunststoffe, Laminat und Spezialpapiere. Polypropylen erfordert modifizierte Klebstoffe, um das Abblättern zu verhindern, während poröse Papiere Harze mit niedrigerer Viskosität benötigen, um eine optimale Durchdringung zu gewährleisten. Studien zeigen, dass falsche Kombinationen für 38 % der Ausfallereignisse bei Druckdauerhaftigkeit in Verpackungsanwendungen verantwortlich sind (Packaging Trends Report 2023).

| Substrattyp | Optimale Folienmerkmale | Haftfestigkeit (ASTM D3330) |

|---|---|---|

| Polyethylen-Folien | Klebharze mit hoher Klebkraft | 4,2 N/cm² |

| Beschichtete Papiere | Wachs-/Harzgemische mit mittlerer Viskosität | 3,8 N/cm² |

| PET-Laminate | UV-gehärtete Acrylklebstoffe | 5,1 N/cm² |

Herausforderungen beim Verkleben von Codierfolienbändern mit niedrigenergetischen Folien

Folien mit niedriger Oberflächenenergie (LSE), wie silikonbeschichtete Trägermaterialien mit Oberflächenenergien unter 34 mN/m , stellen erhebliche Herausforderungen bei der Haftung dar. Fortschritte bei der Formulierung von Codierfolien beinhalten nun reaktive Silanadditive, die die Bindungsstärke um 62%gegenüber herkömmlichen Klebstoffen verbessern (Materials Science Journal 2023) und somit die Abhängigkeit von Vorbehandlungsmethoden reduzieren.

Umweltbeständigkeit (Feuchtigkeit, Temperatur, UV) während Lagerung und Transport

Verpackungen müssen extremen Bedingungen standhalten, einschließlich Temperaturen von -30 °C bis 75 °C und Luftfeuchtigkeit bis zu 95 % r.F. , und UV-Belastung von mehr als 750 kJ/m² . Externe Tests zeigen, dass kodierbare Folienbänder auf Harzbasis eine Lesbarkeit von 98 % beibehalten nach beschleunigten Alterungstests, die 18 Monate in tropischem Klima simulieren, und um 41 % besser als Wachs-Harz-Gemische bei hoher Luftfeuchtigkeit abschneiden.

Strategien zur Verbesserung der Haftung in Umgebungen mit hoher Luftfeuchtigkeit oder extremen Temperaturen

Um die Zuverlässigkeit unter widrigen Bedingungen sicherzustellen, kombinieren Sie Oberflächenaktivierungstechniken, wie z. B. Korona- oder Flammbehandlung, mit Folien, die vernetzende Polymere enthalten. Eine Fallstudie aus 2023 zeigte, dass die Optimierung der Aushärteparameter (125 °C für 2,8 Sekunden) die Kristallinität des Klebstoffs um 29%erhöhte, wodurch eine gleichmäßige Leistung auch unter anspruchsvollen 85 °C/90 % r.F. pharmazeutische Lagerräume.

Bewertung von Codierfolienarten und Oberflächen hinsichtlich funktioneller und ästhetischer Anforderungen

Die Auswahl des richtigen Codierfolienbands erfordert ein Gleichgewicht zwischen technischer Leistungsfähigkeit und visuellem Erscheinungsbild.

Arten von Codierfolien (Pigmentiert, Metallisch, Holographisch): Visuelle und funktionale Unterschiede

Pigmentierte Folien erzeugen jene sehr klaren, dunklen Drucke, die hervorragend für Dinge wie Barcodes und Chargennummern auf Medikamentenverpackungen geeignet sind. Bei anspruchsvollen Produkten verleihen metallische Folien den Produkten diesen glänzenden Look, der sie in Ladenregalen hervorhebt. Holographische Folien gehen noch einen Schritt weiter und besitzen eingebaute, komplexe Lichtmuster, die Kopien verhindern sollen. Laut einiger Marktanalysen aus dem Jahr 2023 haben etwa zwei Drittel (68 %) der Pharmaunternehmen begonnen, diese speziellen Hologrammfolien einzusetzen, um Fälschungen vorzubeugen. Die Lebensmittelverpackungsbranche bleibt nicht weit zurück, allerdings verwenden dort bislang erst etwa 42 % ähnliche Technologien.

Folienoberflächen (metallisch, Satin, matt): Ästhetische Wirkung auf Premium-Verpackungen

Satin-Oberflächen minimieren Blendung und verbessern dadurch die Lesbarkeit auf glänzenden Oberflächen, während matte Folien nahtlos mit strukturierten Materialien wie ungeleimtem Karton verbunden werden können. Metallische Oberflächen sind besonders in der Kosmetikbranche beliebt, wobei ihre reflektierende Qualität den wahrgenommenen Produktwert in Verbraucherstudien um bis zu 34 % steigert.

Wann holographische Folien für Fälschungsschutz und Markenidentität eingesetzt werden sollten

Holographische Codierfolien sind unverzichtbar für Anwendungen mit Manipulationsschutz, wie beispielsweise bei rezeptfreien Medikamenten oder Premium-Spirituosen. Ihre mehrschichtigen optischen Designs können nicht durch Kopieren reproduziert werden und sind dadurch 92 % effektiver als Standardfolien, um Nachahmungen vorzubeugen.

Vergleichbare Langlebigkeit von pigmentierten gegenüber metallischen Codierfolienbändern

Pigmentierte Folien bieten eine überlegene Beständigkeit gegen UV-Strahlung und chemische Reinigungsmittel und halten unter Freibedingungen bis zu 18 Monate lang. Metallische Folien hingegen performen besser in Umgebungen mit hoher Reibung – Tests zeigen, dass sie Abnutzung bis zu 40 % länger standhalten als pigmentierte Varianten, wenn sie auf Polypropylen-Folien appliziert werden.

Indem Marken den Folientyp, Oberflächenfinish und die Langlebigkeit auf die operationalen Anforderungen abstimmen, stellen sie sicher, dass die Verpackung während des gesamten Produktlebenszyklus sicher bleibt und optisch ansprechend wirkt.

Die richtige Bandformulierung basierend auf den Anforderungen der Anwendung auswählen

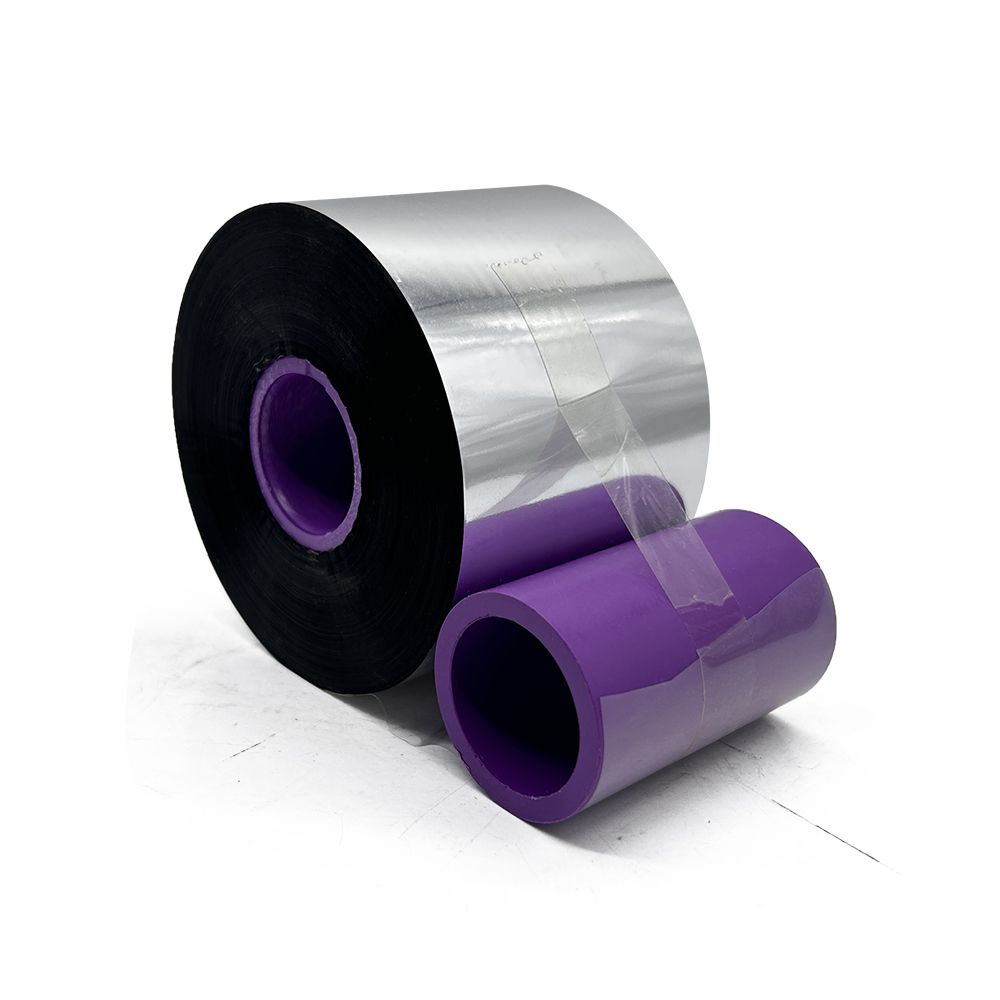

Unterscheidung zwischen Wachs-, Wachs/Harz- und Harz-Thermotransferbändern

Es gibt im Grunde drei Arten von Thermotransfer-Folien, die jeweils unterschiedlich für spezifische Anwendungen formuliert sind. Die Wachstypen eignen sich gut für temporäre Indoor-Anwendungen, bei denen wenig Handhabung stattfindet, wie beispielsweise die Preisschilder, die wir in Geschäften sehen. Dann gibt es die Wachs/Harz-Mischung, die zwischen preisgünstig und robust genug für den regulären Versand von Etiketten liegt, die gelegentlich feuchten Bedingungen ausgesetzt sein können. Für wirklich extreme Bedingungen sind jedoch Harz-basierte Farbbänder unschlagbar. Sie haften bei richtiger Erhitzung dauerhaft auf synthetischen Materialien. Laut einigen aktuellen Branchenstatistiken aus dem Jahr 2023 verlassen sich etwa 78 Prozent aller Verpackungen von pharmazeutischen und chemischen Produkten auf diese robusten Harz-Farbbänder, da sie unter Belastung einfach besser halten.

| Anwendungsszenario | Wachs | Wachs/Harz | Harz |

|---|---|---|---|

| Haltbarkeit < 6 Monate | |||

| Umgebungen mit hoher Luftfeuchtigkeit | |||

| Chemikalienbelastung |

Warum Harz-basierte Codierfolienbänder für Anwendungen mit hoher Haltbarkeit geeignet sind

Harzformulierungen erzeugen eine molekulare Haftung auf Polypropylen- und Polyesterfolien und widerstehen der Zersetzung durch UV-Strahlung, wiederholte Sterilisation und abrasive Transportbedingungen. Haltbarkeitsprüfungen zeigten, dass diese Bänder nach mehr als 500 Stunden Salzsprühnebel-Belastung noch lesbar bleiben, viermal länger als wachshaltige Alternativen.

Einfluss von Folienadditiven (Silikon, Teflon) auf die Abgabe und Klarheit des Farbbandes

Trennmittel wie Silikon oder Teflon beeinflussen die Druckqualität: unzureichende Schmierung führt zum Anhaften des Bandes, während zu viel Material zu Verschleierung führt. Eine Polymerbeschichtungsstudie aus dem Jahr 2023 zeigte, dass optimierte Silikonbeschichtungen mit einer Dicke von 0,3–0,5 μm die maximale Abgabekraft um 42 % senken, ohne die Kantendefinition zu beeinträchtigen.

Farbband-Formulierung basierend auf Folienbeschichtung und chemischer Zusammensetzung

Die Abstimmung der Farbbandchemie auf die Substratbeschichtungen verhindert Haftungsprobleme. Säurefreie Formulierungen vermeiden Reaktionen mit alkalischen Papierbeschichtungen, während polare Harzblends die Haftung an ozonbehandelten Polyolefinen verbessern. Rasterelektronenmikroskopische Aufnahmen der Querschnitte bestätigen, dass maßgeschneiderte Formulierungen eine Druckübertragungseffizienz von über 95 % auf schwierigen Substraten wie silikonbeschichteten Abzugsfolien erreichen.

Kompatibilität der Anlagen und Effizienz in der Produktion sicherstellen

Anwendung von Folie mittels Hitze und Druck: Die Wissenschaft hinter dem Heißprägen

Beim Heißprägen wird ein Codierfolienband durch präzise Hitze (120–160 °C) und Druck auf Verpackungen aufgebracht, wodurch die thermoplastischen Bestandteile der Klebeschicht schmelzen und dauerhafte, abriebfeste Markierungen entstehen. Moderne Systeme legen Wert auf Temperaturregelung, um ein Verziehen des Substrats zu vermeiden, und erfüllen gleichzeitig die ISO 28462-2-Normen für Deckkraft und Haftung im industriellen Druck.

Einfluss der Druckkopftechnologie (Near-Edge vs. Flat-Edge) auf die Farbbandauswahl

Die Near-Edge-Druckköpfe können sehr detaillierte Codes erzeugen, manchmal sogar so klein wie 0,2 mm, benötigen jedoch extrem dünne Folienbänder zwischen 8 und 12 Mikrometer Dicke, damit während des Drucks nichts hängen bleibt. Im Gegensatz dazu arbeiten Flat-Edge-Druckköpfe besser mit dickeren Bändern von etwa 15 bis 20 Mikrometern und sind schneller, erreichen aber naturgemäß nicht das gleiche Maß an Detailgenauigkeit. Laut aktuellen Daten aus dem Packaging Efficiency Report 2024 haben Unternehmen, die Systeme mit intelligenter Kantenerkennung und einstellbaren Heizeinstellungen eingeführt haben, beim großflächigen Etikettieren im pharmazeutischen Bereich ihren Bandabfall um nahezu 20 Prozent reduziert.

Inline- versus Sekundäroperationen beim Folieren: Effizienz- und Kostenvergleich

Das direkte Heißprägen auf der Verpackungslinie reduziert manuelles Handling und eignet sich gut für schnelllebige Produktionslinien, die mehr als 300 Artikel pro Minute verarbeiten, solange das Band sowohl in der Geschwindigkeit als auch in den Materialanforderungen mithält. Für Sondereditionen bietet die sekundäre Offline-Folienprägung den Unternehmen mehr kreative Freiheit, obwohl dadurch die Kosten um etwa 30 bis sogar 45 Prozent steigen können. Viele Fabrikbesitzer setzen heutzutage erfolgreich auf gemischte Ansätze. Etwa zwei Drittel der Lebensmittelunternehmen nutzen Inline-Systeme für den Standard-Druck variabler Daten, halten jedoch separate Offline-Stationen vor, insbesondere für jene edlen holographischen Logos, die Produkte in den Regalen hervorheben.

FAQ-Bereich

Wofür werden Codierfolienbänder in der Verpackung verwendet?

Codierfolienbänder werden eingesetzt, um dauerhafte Informationen wie Chargennummern und Verfallsdaten in die Verpackung einzubetten. Sie dienen als Sicherheitsmaßnahme gegen Fälschungen und ermöglichen die Rückverfolgung während der Distribution.

Wie tragen Hot-Stamping-Folienbänder zur sicheren Verpackung bei?

Hot-Stamping-Folienbänder erzeugen durch Hitze und Druck eine chemische Bindung mit Verpackungsoberflächen und erzeugen widerstandsfähige Markierungen, die Manipulationen sichtbar machen. Diese Methode unterscheidet sich von Tintenstrahldrucken, da die Folie in das Material eingebettet wird und somit widerstandsfähiger gegen Schäden ist.

Warum ist das Codieren für die Verbrauchersicherheit in der Pharmazie und Lebensmittelverpackung wichtig?

Langlebige Codierfolienbänder stellen sicher, dass Etiketten unter extremen Bedingungen lesbar bleiben und verhindern Probleme wie falsche Dosierungen oder falsche Kennzeichnung von Allergenen. Damit wird die Verbrauchersicherheit erhöht und die Anzahl der Produkt-Rückrufe reduziert.

Welche Faktoren sollten bei der Auswahl von Codierfolienbändern berücksichtigt werden?

Die Auswahl hängt von den Substratmaterialien, Umweltbedingungen und den spezifischen Anforderungen der Anwendung ab. Die Kompatibilität mit Materialien wie Kunststoffen, Papieren und Laminaten ist entscheidend für die Druckhaltbarkeit.

Inhaltsverzeichnis

-

Das Verständnis Der Rolle Von Codierfolienbändern Bei Der Verpackungsintegrität Und Markenschutz

- Die Bedeutung Von Codierfolienbändern Für Den Markenschutz Und Die Rückverfolgbarkeit

- Wie Hot-Stamping-Folienbänder eine manipulationssichere und sichere Verpackung gewährleisten

- Zusammenhang zwischen langlebiger Kennzeichnung und Verbrauchersicherheit bei Pharmazeutika- und Lebensmittelverpackungen

-

Passende Codierfolienbandwahl entsprechend Substratmaterialien und Umgebungsbedingungen

- Materialverträglichkeit zwischen Folie und Substrat: Kunststoffe, Papiere und Verbundstoffe

- Herausforderungen beim Verkleben von Codierfolienbändern mit niedrigenergetischen Folien

- Umweltbeständigkeit (Feuchtigkeit, Temperatur, UV) während Lagerung und Transport

- Strategien zur Verbesserung der Haftung in Umgebungen mit hoher Luftfeuchtigkeit oder extremen Temperaturen

-

Bewertung von Codierfolienarten und Oberflächen hinsichtlich funktioneller und ästhetischer Anforderungen

- Arten von Codierfolien (Pigmentiert, Metallisch, Holographisch): Visuelle und funktionale Unterschiede

- Folienoberflächen (metallisch, Satin, matt): Ästhetische Wirkung auf Premium-Verpackungen

- Wann holographische Folien für Fälschungsschutz und Markenidentität eingesetzt werden sollten

- Vergleichbare Langlebigkeit von pigmentierten gegenüber metallischen Codierfolienbändern

-

Die richtige Bandformulierung basierend auf den Anforderungen der Anwendung auswählen

- Unterscheidung zwischen Wachs-, Wachs/Harz- und Harz-Thermotransferbändern

- Warum Harz-basierte Codierfolienbänder für Anwendungen mit hoher Haltbarkeit geeignet sind

- Einfluss von Folienadditiven (Silikon, Teflon) auf die Abgabe und Klarheit des Farbbandes

- Farbband-Formulierung basierend auf Folienbeschichtung und chemischer Zusammensetzung

- Kompatibilität der Anlagen und Effizienz in der Produktion sicherstellen

-

FAQ-Bereich

- Wofür werden Codierfolienbänder in der Verpackung verwendet?

- Wie tragen Hot-Stamping-Folienbänder zur sicheren Verpackung bei?

- Warum ist das Codieren für die Verbrauchersicherheit in der Pharmazie und Lebensmittelverpackung wichtig?

- Welche Faktoren sollten bei der Auswahl von Codierfolienbändern berücksichtigt werden?