A kódoló fóliaszalag szerepének megértése a csomagolás integritásában és a márkvédelemben

A kódoló fóliaszalag jelentősége a márkvédelemben és a nyomon követhetőségben

A kódoláshoz használt fóliacsíkok lényeges biztonsági intézkedést jelentenek értékes tárgyak és szabályozás alá tartozó termékek esetén, mivel a csomagolásra helyezik el véglegesen az információkat, mint például tételszámok és lejárati dátumok. A 2023-as piackutatások azt mutatják, hogy a gyógyszeripari vállalatok körülbelül háromnegyede már alkalmazza ezeket a fóliás kódolási módszereket a hamisított termékek elleni küzdelemben. Miért? Mert amikor valaki megpróbálja manipulálni a címkét, a különleges jelölések vizuálisan szétesnek, így a csomagolás megbontása nyilvánvalóvá válik. Emellett ezek a kódolási rendszerek jól működnek a blockchain technológiával is. Létrehozzák azokat beolvasható kódokat, amelyek a termékeket globálisan követik az elosztási folyamat különböző szakaszaiban, segítve a nyomon követést, hogy a termék hol járt és kik érintették út közben.

Hogyan biztosítja a hot stamping fóliacsík a csomagolás megbontásának nyomait és biztonságos csomagolást

A meleg sajtózású fóliacsíkok alkalmazásakor hő és nyomás hatására tényleges kémiai kötés jön létre a felülettel, amelyre felvisszük őket. Ennek eredményeképpen olyan tartós jelölések keletkeznek, amelyek darabokban lepattannak vagy elkenődnek, ha valaki megpróbálja eltávolítani őket. Ez különbözik a hagyományos tintasugaras nyomtatástól, mivel a fóliás eljárás a fényes fémrészecskéket vagy színes rétegeket közvetlenül beékelíti a laminált műanyagfóliákba és speciálisan kezelt papírokba. Ezáltal a nyomtatott részek sokkal nehezebben karcolódnak le a szállítás során. A gyakorlat tapasztalatai szerint a gyantaalapú fóliával készült csomagolásoknál mintegy 40 százalékkal kevesebb probléma adódik az épség megőrzésével kapcsolatban, mint a viaszcsíkokkal készültek esetében. Ez a különbség még nagyobb lesz, amikor a csomagolások nedves körülményeknek vannak kitéve, amelyek komolyan rongálhatják más típusú nyomtatásokat.

A tartós azonosítás és a fogyasztói biztonság összefüggése a gyógyszeripari és élelmiszer-csomagolásokban

A szabályozások előírják az orvosi eszközökön való tartós jelölést, valamint gyermekbiztos zárakat is, mivel a sérült címkék elrejthetik a fontos biztonsági információkat. Az élelmiszer-csomagolásoknál ezek a fóliacsíkok akkor is olvashatók maradnak, ha mínusz húsz Celsius-fokos hőmérsékletnek vagy kb. 121 Celsius-fokos gőzsterilizációnak vannak kitéve. Ez segít elkerülni olyan problémákat, mint például allergén információk helytelen feltüntetése vagy a dózisadagolási utasítások pontatlan megadása. A legutóbbi piackutatások szerint a tavaly eladásra kínált élelmiszerek majdnem 9-ből 10-ben rossz minőségű kódolás volt. Ezek a számok szemléltetik, mennyire kritikus a jó minőségű fóliák használata a fogyasztók biztonsága és a termékek visszahívásának elkerülése érdekében hosszú távon.

A kódoló fóliacsík összehangolása az alapanyagokkal és a környezeti feltételekkel

Az alapanyag és a fólia anyagkompatibilitása: műanyagok, papírok és laminátumok

A megfelelő kódoló fóliaszalag kiválasztása a hordozó anyag összetételétől függ, beleértve a műanyagokat, laminátumokat és speciális papírokat. A polipropilennél módosított ragasztók szükségesek a lehúzódás megelőzéséhez, míg a porózus papírok esetében alacsonyabb viszkozitású gyanta szükséges az optimális behatoláshoz. A kutatások szerint a helytelen párosítás felelős a nyomtatott termékek tartósságának 38%-os meghibásodásáért csomagolási alkalmazásokban (Csomagolási Trendek Jelentés 2023).

| A szubsztrát típusát | Optimális fóliajellemzők | Tapadóerő (ASTM D3330) |

|---|---|---|

| Polietilén fóliák | Magas tapadású ragasztógyanták | 4,2 N/cm² |

| Papírok bevonattal | Közepes viszkozitású viasz/gyanta keverékek | 3,8 N/cm² |

| PET laminátumok | UV-áthasított akrilragasztók | 5,1 N/cm² |

Alacsony felületi energiájú fóliákhoz történő kódolófólia-szalag ragasztásának kihívásai

Az alacsony felületi energiájú (LSE) fóliák, például szilikonbevonatú hordozórétegek, amelyeknek felületi energiája alacsonyabb, mint 34 mN/m , jelentős tapadási kihívásokat jelentenek. A kódolófóliák új formulái mostantól reaktív szilánadditíveket is tartalmaznak, amelyek növelik a tapadási erőt 62%az LSE anyagokon a hagyományos ragasztókhoz képest (Anyagtudományi Folyóirat, 2023), csökkentve ezzel az előkezelési módszerekhez való függőséget.

Környezeti ellenállóság (nedvesség, hőmérséklet, UV) tárolás és szállítás közben

A csomagolásnak ki kell bírnia szélsőséges körülményeket, beleértve a -30 °C és 75 °C közötti hőmérsékletet, valamint akár 95% RH -os páratartalmat és olyan UV-sugárzást, amely meghaladja a 750 kJ/m² -t. Független vizsgálatok szerint a gyantaalapú kódoló fóliacsíkok megőrzik 98%-os olvashatóságukat gyorsított öregítési tesztek után, amelyek 18 hónapos trópusi klímát szimulálnak, és 41%-kal felülmúlják a viasz-gyanta keverékeket magas páratartalom mellett.

Tapadás javítására szolgáló stratégiák magas páratartalmú vagy extrém hőmérsékletű környezetekben

A megbízhatóság biztosítása érdekében kemény körülmények között kombinálja a felületaktiváló technikákat, mint például a koronakisüléses vagy lángkezeléses eljárásokat, keresztkötéses polimereket tartalmazó fóliákkal. Egy 2023-as esettanulmány kimutatta, hogy az utóhőkezelés paramétereinek optimalizálása (125 °C 2,8 másodpercig) növelte az ragasztó kristályosságát 29%, lehetővé téve a stabil teljesítményt még igénybevételre is 85°C/90% RH gyógyszeripari tárolási környezetek.

Kódoló fóliatípusok és felületkezelések értékelése funkcionális és esztétikai igényekhez

A megfelelő kódoló fóliaszalag kiválasztása a technikai teljesítmény és a vizuális megjelenés közötti egyensúlyozást igényli.

Kódoló fóliatípusok (pigmentes, fényes, hologramos): Vizuális és funkcionális különbségek

A pigmentes fóliák nagyon éles, sötét nyomatot hoznak létre, amely ideális például vonalkódok és tételszámok nyomtatásához gyógyszeres csomagolásokon. A látványosabb megoldásoknál a fényes fóliák adják meg az arany vagy ezüst színű csillogó hatást, amely kiemeli a termékeket az üzletek polcaikon. A hologramos fóliák ennél is tovább mennek, mivel beépített, változó fényhatásokkal rendelkeznek, így megnehezítik a hamisítványok előállítását. Egy 2023-as piackutatás szerint a gyógyszergyártók körülbelül kétharmada (68%) már elkezdte használni ezt a speciális hologramos fóliát a hamisítás elleni védelemként. A élelmiszer-csomagolóipar sem marad le messze, bár ott eddig csak körülbelül az 42% alkalmazott hasonló technológiát.

Fólia felületek (metallikus, selyemfényű, matt): Esztétikai hatás a prémium csomagoláson

A selyemfényű felületek csökkentik a tükröződést, javítva az olvashatóságot fényes felületeken, míg a matt fóliák zökkenőmentesen illeszkednek durva anyagokhoz, például nem bevonatos papírpapírhoz. A metallikus felületek továbbra is népszerűek a kozmetikai iparban, ahol tükröző hatásuk a fogyasztói vizsgálatok szerint akár 34%-kal is növeli a termék észlelt értékét.

Mikor érdemes holografikus fóliákat használni hamisításvédelemre és márkaazonosság kialakítására

A holografikus kódoló fóliák elengedhetetlenek a hamisítás elleni védelem szempontjából olyan alkalmazásoknál, mint a pult mögött kapható gyógyszerek vagy prémium szeszes italok. Többrétegű optikai tervezésük miatt másolás útján nem reprodukálhatók, így 92%-kal hatékonyabbak a szokásos fóliáknál a másolás megakadályozásában.

Színezett és metallikus kódoló fóliaszalagok összehasonlító tartóssága

A pigmentált fóliák kiváló ellenállást tanúsítanak UV-sugárzásnak és kémiai tisztítószereknek, akár 18 hónapig is eltarthatnak kültéri körülmények között. A fémfóliák viszont jobban teljesítenek nagy súrlódásnak kitett környezetekben – tesztek azt mutatták, hogy a polipropilén filmekre felhordva 40%-kal ellenállóbbak az elhasználódással szemben, mint a pigmentált változatok.

A fólia típusának, felületkezelésének és tartósságának összehangolásával a márkák biztosíthatják, hogy a csomagolás az élettartam során mindvégig biztonságos és vizuálisan hatásos maradjon.

A megfelelő szalagképlet kiválasztása az alkalmazási igények alapján

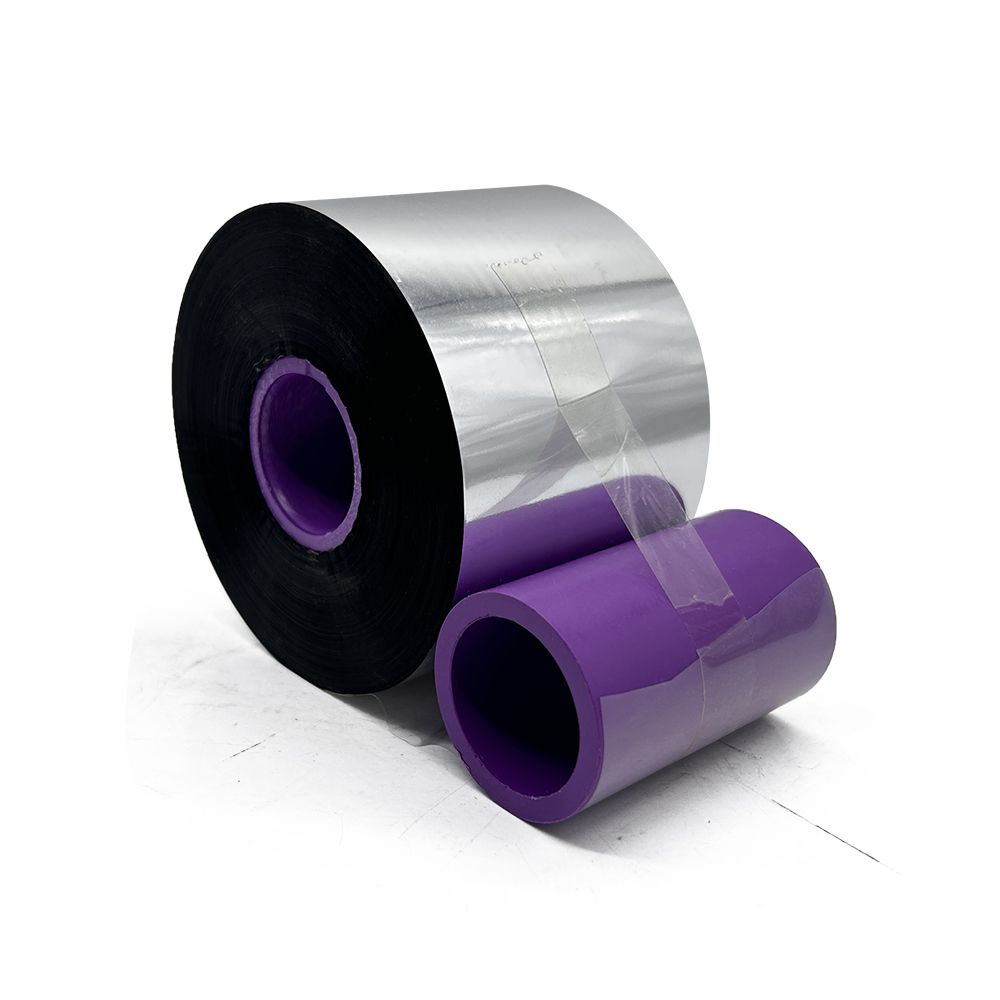

A viaszos, viasz/gyantás és gyantás termikus transzfer szalagok megkülönböztetése

Alapvetően háromféle termális átviteli szalag létezik, amelyek mindegyike különböző módon készül speciális alkalmazásokhoz. A viasz alapú típus jól működik ideiglenes beltéri célokra, ahol az anyagokat nem sokat kezelik, például az áruházakban látott árcímkékhez. Ezután ott van a viasz/gyanta keverék, amely valahol középen helyezkedik el olcsóság és kellő tartósság tekintetében, rendszeres szállítási címkékhez, amelyek időnként nedves körülményekkel is szembe kerülhetnek. Igazán kemény körülményekhez azonban semmi sem fogható fel a gyantabázisú szalagokhoz. Ezek tartósan tapadnak a műanyagokhoz, ha megfelelően felmelegítik őket. Egy 2023-as iparági statisztika szerint a gyógyszeripari és vegyipari termékek körülbelül 78 százaléka ezen erős gyantabázisú szalagokra támaszkodik, mivel ezek sokkal jobban ellenállnak a terhelésnek.

| Alkalmazási forgatókönyv | Vesz | Viasz/Gyanta | Rész |

|---|---|---|---|

| Felhasználhatóság < 6 hónap | |||

| Magas páratartalmú környezetek | |||

| Kémiai hatás |

Miért alkalmasak a gyantabázisú kódoló fóliaszalagok a magas tartósságú alkalmazásokhoz

A gyantaösszetételek molekuláris szintű tapadást hoznak létre polipropilénhez és poliészter fóliákhoz, ellenállva az UV-sugárzás, ismételt sterilizálás és a kopó hatású szállítás okozta degradációnak. A tartóssági tesztek azt mutatták, hogy ezek a szalagok olvashatósága megmarad több mint 500 órás sópermet expozíció után is, ami négyszer hosszabb, mint a viaszbázisú alternatíváké.

Fólia adalékanyagok (szilikon, Teflon) hatása a szalag elengedésére és a képminőségre

Az elengedést segítő anyagok, mint a szilikon vagy a Teflon, befolyásolják a nyomtatott kép minőségét: elégtelen kenés esetén a szalag ragad, míg túlzott mennyiség ködösítést eredményez. Egy 2023-as polimer bevonati tanulmány kimutatta, hogy az optimalizált 0,3–0,5 μm-es szilikonnal bevont rétegek csökkentik a maximális elengedési erőt 42%-kal anélkül, hogy romlana a vonalkép élessége.

Szalagösszetétel a fóliabevonat és kémiai összetétel alapján

Az összetett szalag kémiai összetételének illesztése az aljzat bevonatokhoz megakadályozza a tapadási problémákat. Savmentes formulák elkerülik az alkáli papírbevonatokkal való reakciókat, míg a poláris gyanta keverékek javítják a kötést az ózonkezelt poliolefinekhez. A keresztmetszeti SEM-képalkotás megerősíti, hogy a speciálisan kialakított formulák több mint 95%-os tintaátviteli hatékonyságot érnek el nehéz alapanyagokon, például szilikonbevonatú hordozófóliákon.

A berendezések kompatibilitásának biztosítása és a termelési hatékonyság

Fólia alkalmazása hővel és nyomással: a forró bélyegzés tudománya

A forró bélyegzés pontos hőmérséklet (120–160 °C) és nyomás alkalmazásával viszi fel a kódoló fóliaszalagot a csomagolóanyagra, megolvasztva az adhézív réteg termoplasztikus komponenseit, így létrehozva tartós, karcolásálló jelöléseket. A modern rendszerek elsődlegesen a hőmérséklet-szabályozást részesítik előnyben, hogy megakadályozzák az alapanyag torzulását, miközben teljesítik az ipari nyomtatásra vonatkozó ISO 28462-2 szabványokat az átlátszatlansággal és tapadással kapcsolatban.

A nyomtatófej technológia hatása (közeli él vs lapos él) a szalagválasztásra

A közel-élhelyezésű nyomtatófejek rendkívül részletes kódokat tudnak előállítani, néha akár 0,2 mm-es méretben is, de ehhez szükség van a 8 és 12 mikron vastagságú, rendkívül vékony fóliaribbonszalagokra, hogy a nyomtatás során semmi se akadjon el. Másrészről, a lapos élhelyezésű nyomtatófejek jobban működnek a vastagabb, kb. 15–20 mikronos szalagokkal, gyorsabban dolgoznak, de természetesen nem érik el ugyanazt a részletességi szintet. A 2024-es Csomagolási Hatékonysági Jelentés legfrissebb adatai alapján azok a vállalatok, amelyek okos szélekfelismerő rendszert és állítható hőmérséklet-beállításokat beépítő megoldásokat vezettek be, a nagy léptékű gyógyszer-címkézés során a szalagpazarlást majdnem 20 százalékkal csökkentették.

Beépített vs. másodlagos foliozás: hatékonysági és költségoptimalizálási kérdések

A forró bélyegzés közvetlenül a csomagolóvonalon csökkenti a manuális beavatkozást, és jól működik nagy sebességű termelési vonalakon, ahol percenként több mint 300 terméket dolgoznak fel, amennyiben a szalag tud lépést tartani a sebességgel és az anyagigényekkel. Különleges kiadások esetén a másodlagos offline fóliázás nagyobb kreatív szabadságot biztosít a vállalatoknak, bár ez 30-tól akár 45 százalékig terjedő plusz költséget is jelenthet a munkaerő tekintetében. A gyártók közül sokan manapság vegyes megközelítésekkel érnek el sikereket. Élelmiszeripari vállalatok körülbelül kétharmada az alapvető változó adatok nyomtatását inline rendszerekkel végzi, de külön offline állomásokat tart fenn azokhoz a látványos holografikus logókhoz, amelyek kiemelik a termékeket az üzletek polcain.

GYIK szekció

Mire használják a kódoló fóliaszalagokat csomagolás során?

A kódoló fóliaszalagokat arra használják, hogy tartós információkat, például tételszámokat és lejárati dátumokat nyomtassanak velük a csomagolásra, biztonsági intézkedésként a hamisítás ellen, valamint nyomon követhetőséget biztosítva a forgalmazás során.

Hogyan járulnak hozzá a meleg sajtózó fóliaszalagok a biztonságos csomagoláshoz?

A meleg sajtózó fóliaszalagok hő és nyomás hatására kémiai kötést létesítenek a csomagolófelületekkel, így kialakítva tartós, hamisításnyomokat feltáró jelöléseket. Ez a módszer az egyszerű tintasugaras nyomtatástól eltérően a fólia anyagba való beágyazódásán alapul, ezáltal ellenállóbb a sérülésekkel szemben.

Miért fontos a kódolás a fogyasztói biztonság szempontjából a gyógyszer- és élelmiscsomagolásban?

A tartós kódolású fóliaszalagok biztosítják, hogy a címkék extrém körülmények között is olvashatók maradjanak, megelőzve például a helytelen adagolást vagy az allergének téves címkézését, ezzel növelve a fogyasztói biztonságot és csökkentve a termékvisszahívások számát.

Milyen tényezőket kell figyelembe venni kódoló fóliaszalagok kiválasztásakor?

A választás a felhasznált alapanyagoktól, környezeti feltételektől és az adott alkalmazás specifikus igényeitől függ. Különösen fontos az összhang a műanyagokkal, papírokkal és rétegelt anyagokkal a nyomtatás tartóssága érdekében.

Tartalomjegyzék

- A kódoló fóliaszalag szerepének megértése a csomagolás integritásában és a márkvédelemben

-

A kódoló fóliacsík összehangolása az alapanyagokkal és a környezeti feltételekkel

- Az alapanyag és a fólia anyagkompatibilitása: műanyagok, papírok és laminátumok

- Alacsony felületi energiájú fóliákhoz történő kódolófólia-szalag ragasztásának kihívásai

- Környezeti ellenállóság (nedvesség, hőmérséklet, UV) tárolás és szállítás közben

- Tapadás javítására szolgáló stratégiák magas páratartalmú vagy extrém hőmérsékletű környezetekben

-

Kódoló fóliatípusok és felületkezelések értékelése funkcionális és esztétikai igényekhez

- Kódoló fóliatípusok (pigmentes, fényes, hologramos): Vizuális és funkcionális különbségek

- Fólia felületek (metallikus, selyemfényű, matt): Esztétikai hatás a prémium csomagoláson

- Mikor érdemes holografikus fóliákat használni hamisításvédelemre és márkaazonosság kialakítására

- Színezett és metallikus kódoló fóliaszalagok összehasonlító tartóssága

-

A megfelelő szalagképlet kiválasztása az alkalmazási igények alapján

- A viaszos, viasz/gyantás és gyantás termikus transzfer szalagok megkülönböztetése

- Miért alkalmasak a gyantabázisú kódoló fóliaszalagok a magas tartósságú alkalmazásokhoz

- Fólia adalékanyagok (szilikon, Teflon) hatása a szalag elengedésére és a képminőségre

- Szalagösszetétel a fóliabevonat és kémiai összetétel alapján

- A berendezések kompatibilitásának biztosítása és a termelési hatékonyság

-

GYIK szekció

- Mire használják a kódoló fóliaszalagokat csomagolás során?

- Hogyan járulnak hozzá a meleg sajtózó fóliaszalagok a biztonságos csomagoláshoz?

- Miért fontos a kódolás a fogyasztói biztonság szempontjából a gyógyszer- és élelmiscsomagolásban?

- Milyen tényezőket kell figyelembe venni kódoló fóliaszalagok kiválasztásakor?