Grundlagen viskoser Flüssigkeiten und der Bedarf an spezialisierter Fülltechnologie

Hochviskose Flüssigkeiten – wie Cremes, Klebstoffe und Lebensmittel pasten – stellen bei der Verpackung einzigartige Herausforderungen dar. Mit Fließraten von bis zu 100.000 Zentipoise (cP) benötigen diese dicken Materialien Anlagen, die auf Präzision und minimale Scherkräfte ausgelegt sind. Herkömmliche Füllsysteme stoßen oft an ihre Grenzen, doch Fortschritte in der Zahnradpumpentechnologie setzen neue Industriestandards.

Herausforderungen beim Umgang mit hochviskosen Flüssigkeiten in Verpackungsprozessen

Dicke Flüssigkeiten widerstehen dem Fließen und verursachen Engpässe in standardmäßigen Verpackungslinien. Häufige Probleme sind:

- Unvollständige Behälterfüllung da sich das Material an den Düsen festsetzt

- Produktdegradation verursacht durch übermäßige mechanische Scherkräfte (kritisch für empfindliche Formulierungen wie pharmazeutische Gele)

- Inkonsistente Dosierung verursacht durch eingeschlossene Luft in viskosen Strömen

Diese Ineffizienzen führen laut Studien zur Verpackungseffizienz zu bis zu 12 % jährlichem Materialabfall in der Produktion.

Warum Standard-Füllsysteme bei dicken oder scherempfindlichen Flüssigkeiten versagen

Konventionelle Kolben- und Schlauchpumpen versagen bei viskosen Produkten aufgrund von Pulsationen, begrenztem Druckausgang und hohem Verschleiß in abrasiven Umgebungen. Wie in Branchenforschungen zu Viskositätsanpassungen hervorgehoben, überwinden zahnradgetriebene Systeme diese Einschränkungen durch Verdrängermechaniken, die bei hohem Widerstand einen gleichmäßigen Durchfluss gewährleisten.

Der Branchenwandel: Hohe Viskosität bedeutet nicht länger geringe Durchsatzmengen

Moderne 6-Stationen-Zahnradfüllsysteme erreichen Durchsatzraten, die mit Systemen für wasserähnliche Flüssigkeiten konkurrieren können:

| Metrische | Traditionelle Pumpen | 6-Stationen-Zahnradfüllsysteme |

|---|---|---|

| Maximale Viskosität | 50.000 cP | 100.000 cP |

| Füllgenauigkeit | ±3% | ±0.5% |

| Geschwindigkeit (Behälter/Stunde) | 800 | 2,200 |

Dieser Leistungssprung ermöglicht es Herstellern, schwere Schmierstoffe und Lebensmittelsaucen mit Geschwindigkeiten zu verarbeiten, die bisher für niedrigviskose Flüssigkeiten reserviert waren.

Arten von Pumpen für viskose Flüssigkeiten: Wo der 6-Stationen-Zahnradpumpenfüller überzeugt

Während verschiedene Pumpen dickflüssige Medien fördern können, vereinen Zahnrad-Systeme einzigartig die Eigenschaften selbstansaugend, scherarm und mehrstationensynchron. Diese Merkmale garantieren eine Konsistenz von ±1 ml über alle Stationen hinweg und machen 6-Stationen-Konfigurationen ideal für die Hochleistungsproduktion von Kosmetika, Automobil-Schmierstoffen und essbaren Toppings, bei denen sowohl Geschwindigkeit als auch Präzision erforderlich sind.

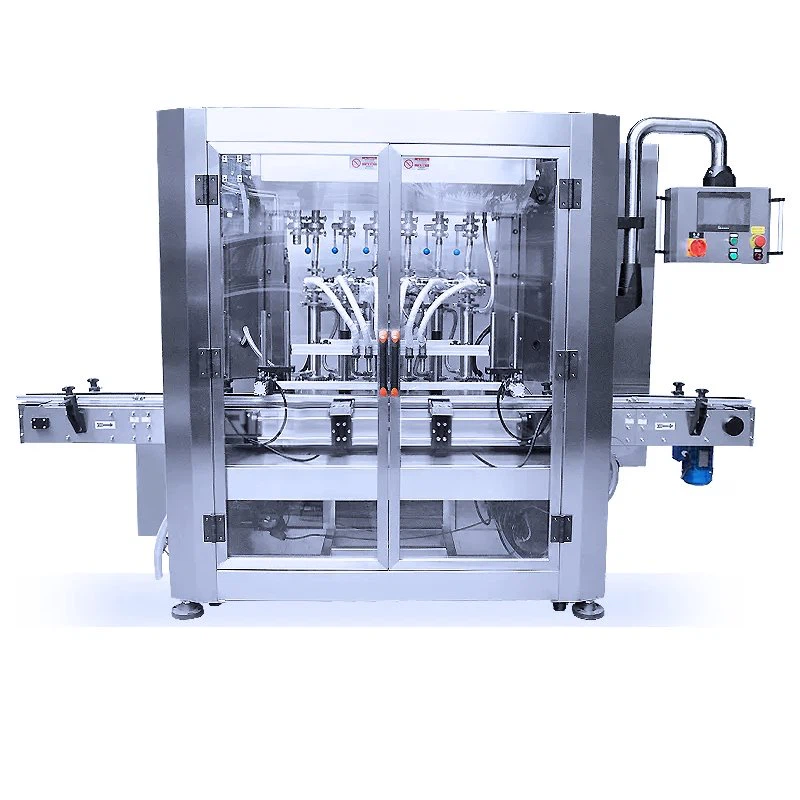

So funktioniert ein 6-Stationen-Zahnradpumpenfüller: Präzision und Effizienz in Aktion

Funktionsweise von Zahnradpumpen mit viskosen Flüssigkeiten: Positivverdrängung und Dichtheitseffizienz

Die 6-Stationen-Zahnradpumpe funktioniert dadurch, dass die ineinander greifenden Zahnräder dickflüssige Substanzen ohne Durchrutschen weiterbefördern. Beim Drehen der Zahnräder entstehen kleine Zwischenräume zwischen den Zähnen und den Seiten der Pumpe. Diese Räume wirken wie winzige Behälter, die exakte Mengen des Materials aufnehmen und verhindern, dass etwas zurückfließt, selbst bei erheblichem Druck von bis zu 300 psi. Die Zuverlässigkeit dieses Systems liegt darin, dass es unabhängig von der Dicke des verarbeiteten Produkts eine gleichmäßige Ausgabe gewährleistet. Dies ist gerade für Lebensmittelhersteller besonders wichtig, die von relativ flüssigen Fruchtpüren mit etwa 5.000 Zentipoise bis hin zu extrem dickflüssigen Nussaufstrichen mit rund 50.000 Zentipoise alles verarbeiten. Die gesamte Anordnung funktioniert über diesen weiten Viskositätsbereich hinweg stets reibungslos.

Gleichmäßiger, schwach pulsierender Fluss für präzise Füllgenauigkeit

Im Gegensatz zu Kolbenpumpen, die Druckspitzen erzeugen, führt das kontinuierliche Verzahnen der Zahnräder zu einer laminaren Strömung mit weniger als 1 % Pulsation (Fluid Dynamics Journal 2023). Diese Stabilität verhindert das Einschließen von Luft in scherempfindlichen Produkten wie Silikonklebstoffen und gewährleistet gleichzeitig eine Füllgenauigkeit von ±0,5 % an allen sechs Stationen gleichzeitig.

Strömungsregelung durch Synchronisation der Zahnräder und Dosiergenauigkeit

Moderne 6-Stationen-Zahnradpumpen erreichen eine Zeitgenauigkeit von ±2 ms durch drei synchronisierte Steuerungssysteme:

- Radialer Zahnabstand : 0,01 mm Toleranz zwischen den Zähnen minimiert Strömungsschwankungen

- Drehzahlregelanlagen : Drehzahl regelbar von 5–150 U/min ohne Drehmomentverlust

- Intelligente Rückkopplungsschleifen : Infrarotsensoren erfassen die Füllstände 250-mal pro Sekunde und ermöglichen dadurch Echtzeitkorrekturen

Diese Präzision erlaubt es Verarbeitern, zwischen 500 cP Haarconditioner und 8.000 cP Tomatenmark ohne Neukalibrierung zu wechseln.

Leistungsvergleich: Zahnradpumpen im Vergleich zu Kolben- und Schlauchquetschpumpen für dickflüssige Medien

| Funktion | 6-Station-Zahnradpumpe | Kolbenpumpe | Peristaltische Pumpe |

|---|---|---|---|

| Viskositätsbereich (cP) | 1k - 100k | 100 - 10k | 500 - 20k |

| Pulsationsgrad | <1% | 8-12% | 3-5% |

| Wartungszyklen | 5.000 Std. | 1.200 Std. | 800 Std. |

| Energieeffizienz | 92% | 78% | 65% |

Zahnradpumpen erreichen bei dickflüssigen Medien eine um 35 % höhere Durchsatzleistung als Kolbensysteme, verbrauchen dabei jedoch 18 % weniger Energie pro gefülltem Liter (Verpackungseffizienzbericht 2023). Durch ihr geschlossenes System entsteht weniger als 0,2 % Produktverlust im Vergleich zu 2–5 % bei peristaltischen Systemen.

Praxisrelevanz: 6-Station-Zahnradpumpen in der Lebensmittelproduktion (Beispiel: Tortenfüllungen)

Schonende Handhabung von viskosen Tortenfüllungen ohne Qualitätsverlust

Die Sechsspindel-Zahnradpumpe hält scherempfindliche Substanzen intakt, insbesondere fruchtbasiertere Tortenfüllungen, die durch rücksichtslose Geräte leicht beschädigt werden. Anstatt auf aggressive Schnecken oder Kolben zurückzugreifen, die die Bestandteile zerreißen, verwendet dieses System präzise ausgerichtete Rotoren, um dicke Flüssigkeiten im Bereich von 12.000 bis 25.000 Zentipoise mit sehr geringer Scherkraft zu bewegen. Was bedeutet das? Es verhindert, dass die winzigen Partikel zerfallen – ein Vorgang, der bei anderen Füllsystemen häufig auftritt. Laut jüngsten Prüfungen in Bäckereien landesweit behalten etwa 9 von 10 Chargen dank dieser schonenden Methode ihre ursprüngliche Textur bei.

Effizienzsteigerung: 38 % schnellere Zykluszeit bei 12.000 cP im Vergleich zu Schneckensystemen

Bei der Betrachtung des tatsächlichen Betriebs in großen Backstuben schaffen es Füllanlagen mit Zahnradpumpen, jede Station in nur 1,2 Sekunden zu bearbeiten, wenn es um die dicke Kirschfülle geht, die die meisten Kunden lieben. Das ist etwa 38 Prozent schneller als bei herkömmlichen Schneckenförderern für Produkte ähnlicher Viskosität, und das bei einer Füllgenauigkeit von plus/minus einem halben Prozent. Warum geschieht dies? Nun, Zahnradpumpen arbeiten nach dem Prinzip der direkten Verdrängung, anstatt auf jene alten Schneckenförderer angewiesen zu sein, die den sogenannten „Zurückpeitschen“-Effekt zeigen, wie Bäcker ihn nennen. Diese Rückstöße verlangsamen die Förderung viskoser Materialien auf Produktionslinien erheblich.

Kontinuierlicher Zyklus und Integration in Hochgeschwindigkeits-Bäckereilinien

Die neue Sechs-Stationen-Konfiguration sorgt für einen reibungslosen Betrieb, da sie nacheinander die Stationen durchläuft. Während fünf Stationen damit beschäftigt sind, das Produkt abzufüllen, kümmert sich die sechste um ihren Reinigungsvorgang. Dieses System ermöglicht es Fabriken, Pasteten mit beeindruckender Geschwindigkeit, etwa 300 Behälter pro Minute, zu füllen, und es entsteht kaum Wartezeit beim Wechsel zwischen verschiedenen Geschmacksrichtungen. Viele führende Hersteller haben festgestellt, dass die Linienauslastung von etwa 78 % mit älteren Drehklappventilen auf rund 92 % gestiegen ist, nachdem sie auf diese neuen Systeme umgestellt haben. Einige Werksleiter erwähnen sogar, dass Wartungsarbeiten weniger störend sind, da die Reinigung während des normalen Betriebs automatisch erfolgt.

Verbesserungen und Workflow-Integration in modernen 6-Stationen-Zahnradpumpenfüllern

Moderne 6-Stationen-Zahnradpumpenfüller erreichen mittlerweile 98,7 % Verfügbarkeit (Packaging Technology Institute 2023) durch fortschrittliche Automatisierungsprotokolle. Diese Systeme integrieren sich über programmierbare Logiksteuerungen (PLCs) und OPC-UA-Kommunikationsstandards in bestehende Abfülllinien und beseitigen Kompatibilitätsengpässe.

Automatisierung und nahtlose Integration in bestehende Abfülllinien

Einheiten der dritten Generation verfügen über standardisierte API-Schnittstellen, die sich in weniger als 15 Minuten mit vorgelagerten und nachgelagerten Geräten synchronisieren lassen. Lebensmittelhersteller berichten 40 % schnellere Inbetriebnahme der Linie beim Nachrüsten von Zahnradpumpenfüllern im Vergleich zu Kolbensystemen.

Breiter Viskositätsbereich: Von 1.000 bis 100.000 mPa·s mit einem einzigen System

Patentierte Rotor-/Stator-Konfigurationen mit doppelter Geometrie gewährleisten eine Füllgenauigkeit von ±0,5 % über den gesamten Viskositätsbereich hinweg – vergleichbar mit der präzisen Handhabung von Ketchup (50.000 mPa·s) und Motoröl (100 mPa·s). Die 6-Stationen-Zahnradpumpenfüllanlage erreicht dies durch temperaturgesteuertes Verzahnen der Zahnräder und dynamische Schergeschwindigkeitskompensation.

Verringerte Wartung und verbesserte CIP-Kompatibilität für hygienische Prozesse

Selbstdiagnosefähige Getriebe prognostizieren Lagerabnutzung über 800 Stunden im Voraus, während eine spaltfreie Edelstahlkonstruktion die CIP-Zyklen auf unter 12 Minuten reduziert. Anwender aus der pharmazeutischen Industrie verzeichnen eine 93%ige Reduzierung des mikrobiellen Kontaminationsrisikos im Vergleich zu herkömmlichen Drehventilkonstruktionen.

Maximierung der Rendite: Strategien zur Effizienzsteigerung mit einem 6-Stationen-Zahnradpumpenfüller

Hochgeschwindigkeits-Füllung von hochviskosen Medien mit minimaler Stillstandszeit

Die neuesten Sechsstationen-Zahnradpumpenfüller können aufgrund ihres synchronisierten Kolbenteilmechanismus über 120 Behälter pro Minute für viskose Materialien verarbeiten, die bis zu 35.000 cP dick sind. Diese Maschinen arbeiten laut Feldtests etwa 40 Prozent schneller als herkömmliche Einzelkolben-Systeme. Fachleute aus der Industrie haben zudem eine Reduktion von etwa 72 % bei Verstopfungsproblemen festgestellt, wenn sie mit hochviskosen Produkten im Vergleich zu Schneckenfüllmethoden arbeiten. Warum? Diese präzise gefertigten Zahnräder erzeugen bessere Dichtungen, die rauen Substanzen in Produkten wie Erdnussbutter oder schweren kosmetischen Cremes standhalten, ohne die Leistung zu beeinträchtigen.

Konstanter Durchfluss und reduzierte Produktverluste in Mehrstationensystemen

Die gleichzeitige Befüllung über sechs Stationen beseitigt Strömungsunregelmäßigkeiten, die bei sequenziellen Technologien üblich sind. Bei Verpackungsversuchen mit Schokoladensirup verringerte dieser parallele Betrieb Überfüllungen um 22 % und Unterfüllungen um 31 % im Vergleich zu Rotationsspindelsystemen, was jährlich 18.400 US-Dollar an Materialkosten pro Linie einspart.

Minimierung der Rüstzeiten für flexible Produktionsläufe

Schnellwechselbare, patronenartige Getriebemodule ermöglichen Viskositätsänderungen – von 5.000 mPa·s (Haarseren) bis 80.000 mPa·s (Industrieklebstoffe) – in weniger als 15 Minuten. Farbkodierte Komponenten und die Rezepturwiedergabe über Touchscreen reduzieren den Umrüstaufwand um 65 % gegenüber herkömmlichen Systemen, die eine vollständige Demontage erfordern.

Skalierbare Konfigurationen für zukünftiges Produktionswachstum

Durch die modulare Architektur ist eine schrittweise Erweiterung möglich – ein 4-Stationen-System mit einer Kapazität von 90 Flaschen/Minute kann auf 8 Stationen für 180 Flaschen/Minute erweitert werden, ohne die Kernkomponenten austauschen zu müssen. Dieser gestufte Ansatz senkt die anfänglichen Investitionskosten um 28 % und gewährleistet gleichzeitig die Bereitschaft für Nachfragespitzen.

Aktuelle Studien zeigen, dass optimierte 6-Stationen-Zahnradpumpensysteme bei kontinuierlichem 24/7-Betrieb eine Gesamteffektivität der Anlagentechnik (OEE) von 98,6 % erreichen und dabei in pharmazeutischen Abfüllanwendungen um 19–33 % besser abschneiden als Schieberventil- und Lappenpumpen-Alternativen.

Häufig gestellte Fragen zum Umgang mit viskosen Flüssigkeiten und Zahnradpumpen-Abfüllsystemen

Was sind hochviskose Flüssigkeiten?

Hochviskose Flüssigkeiten sind Materialien, die dem Fließen widerstehen und eine dicke Konsistenz aufweisen, wie beispielsweise Cremes, Klebstoffe und Lebensmittelpasten.

Warum haben herkömmliche Abfüllsysteme Schwierigkeiten mit viskosen Flüssigkeiten?

Herstellungsbedingte Systeme stoßen bei viskosen Flüssigkeiten häufig auf Herausforderungen wie Pulsationen, begrenzten Druck und Verschleißprobleme, was zu Ineffizienzen und Materialverschwendung führt.

Welche Vorteile bieten 6-Stationen-Zahnradpumpen-Abfüller für Verpackungsprozesse?

Diese Abfüller ermöglichen eine präzise Befüllung, verarbeiten hohe Viskositäten und reduzieren den Produktabfall erheblich, wodurch die Prozesseffizienz und Produktqualität verbessert werden.

Für welche Branchen sind Zahnradpumpen-Abfüller am vorteilhaftesten?

Branchen wie die Lebensmittelproduktion, Kosmetik, Pharmazie und der Automobil-Schmierstoffbereich, in denen die Abfüllung von hochviskosen Medien mit hoher Präzision entscheidend ist, profitieren am meisten.

Können Zahnradpumpenfüller ein breites Spektrum an Viskositäten verarbeiten?

Ja, moderne Zahnradpumpenfüller können mithilfe fortschrittlicher Technologie und präziser Ingenieurskunst Viskositäten von nur 1.000 cP bis zu 100.000 cP bewältigen.

Inhaltsverzeichnis

-

Grundlagen viskoser Flüssigkeiten und der Bedarf an spezialisierter Fülltechnologie

- Herausforderungen beim Umgang mit hochviskosen Flüssigkeiten in Verpackungsprozessen

- Warum Standard-Füllsysteme bei dicken oder scherempfindlichen Flüssigkeiten versagen

- Der Branchenwandel: Hohe Viskosität bedeutet nicht länger geringe Durchsatzmengen

- Arten von Pumpen für viskose Flüssigkeiten: Wo der 6-Stationen-Zahnradpumpenfüller überzeugt

-

So funktioniert ein 6-Stationen-Zahnradpumpenfüller: Präzision und Effizienz in Aktion

- Funktionsweise von Zahnradpumpen mit viskosen Flüssigkeiten: Positivverdrängung und Dichtheitseffizienz

- Gleichmäßiger, schwach pulsierender Fluss für präzise Füllgenauigkeit

- Strömungsregelung durch Synchronisation der Zahnräder und Dosiergenauigkeit

- Leistungsvergleich: Zahnradpumpen im Vergleich zu Kolben- und Schlauchquetschpumpen für dickflüssige Medien

- Praxisrelevanz: 6-Station-Zahnradpumpen in der Lebensmittelproduktion (Beispiel: Tortenfüllungen)

- Verbesserungen und Workflow-Integration in modernen 6-Stationen-Zahnradpumpenfüllern

- Maximierung der Rendite: Strategien zur Effizienzsteigerung mit einem 6-Stationen-Zahnradpumpenfüller

-

Häufig gestellte Fragen zum Umgang mit viskosen Flüssigkeiten und Zahnradpumpen-Abfüllsystemen

- Was sind hochviskose Flüssigkeiten?

- Warum haben herkömmliche Abfüllsysteme Schwierigkeiten mit viskosen Flüssigkeiten?

- Welche Vorteile bieten 6-Stationen-Zahnradpumpen-Abfüller für Verpackungsprozesse?

- Für welche Branchen sind Zahnradpumpen-Abfüller am vorteilhaftesten?

- Können Zahnradpumpenfüller ein breites Spektrum an Viskositäten verarbeiten?