高粘度流体と専用充填技術の必要性について理解する

クリーム、接着剤、食品ペーストなどの高粘度流体は、包装工程において特有の課題をもたらします。最大100,000センチポアズ(cP)に達するこれらの粘性の高い材料は、精密かつせん断応力が最小限に抑えられた機器を必要としています。従来の充填システムでは不十分な場合が多い中、ギアポンプ技術の進化が業界基準を刷新しています。

包装プロセスにおける高粘度流体取り扱いの課題

粘り気の強い流体は流れにくく、標準的な包装ラインでボトルネックを引き起こします。一般的な問題には以下のようなものがあります:

- 容器への充填不足 ノズルに材料が付着することによる

- 製品の劣化 過剰な機械的せん断によるもの(医薬品ゲルなどの繊細な配合において重要)

- 不均一な投与量 粘性流体中に空気が閉じ込められることによって生じる

包装効率の研究によると、こうした非効率が製造業界における年間最大12%もの材料廃棄につながっています。

なぜ標準充填システムが粘性またはせん断に敏感な液体で苦労するのか

粘性のある製品では、従来のピストンポンプやホースポンプは脈動、圧力出力の限界、および研磨環境での摩耗が激しいという問題により性能が低下します。粘度適応に関する業界研究でも指摘されているように、ギア駆動式システムは正味容積方式のメカニズムにより、高抵抗下でも一貫した流量を維持することでこれらの課題を克服しています。

業界の変化:高粘度だからといって生産効率が低いとは限らなくなった

最新の6ステーションギアポンプ式充填機は、水のように薄い液体用システムに匹敵する処理速度を実現しています:

| メトリック | 従来のポンプ | 6ステーションギア充填機 |

|---|---|---|

| 最大粘度 | 50,000 cP | 100,000 cP |

| 充填精度 | ±3% | ±0.5% |

| 速度(容器/時間) | 800 | 2,200 |

この性能の飛躍により、製造業者はこれまで低粘度液体にのみ適用可能だった速度で、重質グリースや食品ソースを処理できるようになりました。

高粘度流体用ポンプの種類:6ステーションギアポンプフィラーが優れる点

さまざまなポンプが厚い流体を扱うことができますが、ギア駆動式システムは独自に自己吸込み機能、低せん断運転、およびマルチステーション同期を組み合わせています。これらの特徴により、各ステーション間で±1mLの精度が保たれ、化粧品、自動車用潤滑油、食用トッピングなど、スピードと精度の両方が求められる大量生産に6ステーション構成が最適です。

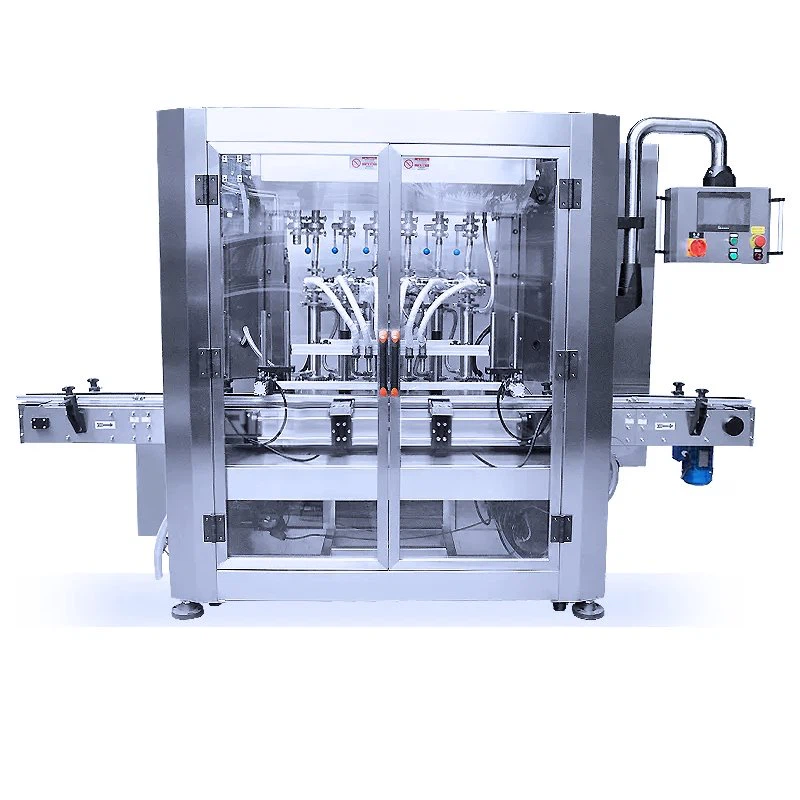

6ステーションギアポンプフィラーの仕組み:精密性と効率性の実現

高粘度流体におけるギアポンプの動作:容積型ポンプとシール効率

6ステーション式ギアポンプフィラーは、かみ合うギアを利用して滑りを起こさずに粘性の高い物質を押し進める仕組みです。これらのギアが回転すると、ギアの歯とポンプの側面の間に小さなポケットが形成されます。これらのポケットは正確な量の材料を保持する小さな容器のような役割を果たし、300psiというかなり高い圧力条件下でも逆流を防ぎます。このシステムが非常に信頼性が高い理由は、処理対象の製品の粘度に関わらず、一貫した出力を維持できる点にあります。これは、5,000センチポアズ程度の比較的流動性の高いフルーツピューレから、約50,000センチポアズという非常に粘稠なナッツバターまでを扱う食品メーカーにとって極めて重要です。この装置は広範な粘度範囲においても、常に円滑に作動し続けます。

滑らかで脈動の少ない流れにより、安定した充填精度を実現

ピストンポンプは圧力のスパイクを発生させるのに対し、ギアの連続的な噛み合わせにより層流が生じ、脈動は1%未満に抑えられます(Fluid Dynamics Journal 2023)。この安定性により、シリコーン系接着剤などのせん断感受性製品における空気混入が防止され、全6ステーションで同時に±0.5%の充填体積精度が維持されます。

ギア同期による流量制御とドージング精度

最新の6ステーションギアポンプ式充填機は、3つの同期制御システムにより±2msのタイミング精度を実現しています:

- ラジアルギア間隔 :歯同士の公差0.01mmにより、流量の変動を最小限に抑える

- 変速回数駆動装置 :トルク損失なしに回転速度を5~150RPMの範囲で調整可能

- スマートフィードバックループ :赤外線センサーが毎秒250回の頻度で充填レベルを検知し、リアルタイムで補正を行う

この高精度により、再キャリブレーションなしに500cPのヘアコンディショナーから8,000cPのトマトペーストまで、異なる粘度の製品切り替えが可能になります。

性能比較:高粘度流体用ギアポンプとピストンポンプ、およびペリスタルティックポンプ

| 特徴 | 6スターシャー・ギアポンプ | ポンプ | 循環ポンプ |

|---|---|---|---|

| 粘度範囲 (cP) | 1k - 100k | 100 - 10k | 500 - 20k |

| 脈動レベル | <1% | 8-12% | 3-5% |

| メンテナンスサイクル | 5,000 時間 | 1,200 時間 | 800 時間 |

| エネルギー効率 | 92% | 78% | 65% |

高粘度流体用途において、ギアポンプ充填機はピストン式システムに比べて35%高い生産量を実現し、充填1リットルあたり18%少ないエネルギーを使用します(包装効率レポート2023)。クローズドループ設計により、製品廃棄量を0.2%未満に抑えることができ、ピストン式ポンプでは2~5%になります。

現実的な効果:食品製造における6スターシャー・ギアポンプ充填機の活用(パイ詰め物のケース)

粘度が高く繊細なパイ詰め物を品質を損なうことなく取り扱う

6スターシャー付きギアポンプフィラーは、特に過酷な機器によって損なわれがちな果物ベースのパイフィリングなど、剪断に敏感な製品を保護します。激しい力で製品を破壊してしまうような従来のアジャーやプランジャーに頼る代わりに、このシステムは粘性液体(12,000~25,000センチポアズ)を非常に低い剪断力で搬送するために、正確に整列されたローターを使用しています。これは一体どういうことかというと、他のフィリングシステムでよく起こるような微細粒子が崩壊するという現象を防いでいるのです。また、国内のベーカリーでの最近の確認によると、約9割のロットがこの穏やかな方法により、元の食感を維持していることがわかっています。

効率向上:12,000cP時におけるサイクルタイムは、アジャーシステムと比較して38%高速化

大規模なパン屋の実際の運転状況を見ると、ギアポンプ式充填機は、顧客が好む濃厚なチェリーパイのフィリングを扱う場合でも、各ステーションをわずか1.2秒で完了できます。これは、同程度の粘度を持つ製品を扱う従来のオーガシステムと比較して、約38%高速です。しかも、充填重量は±0.5%以内の精度で保たれます。なぜこのような結果になるのでしょうか? ギアポンプは直接的な体積置換方式で作動するためであり、ベーカリー業界で「バックワープ」と呼ばれる現象が発生しやすい古いオーガ方式とは異なります。このバックワープは、高粘度の材料を生産ライン上で移送する際に、処理速度を著しく低下させてしまいます。

高速パン生産ラインにおける連続サイクル運転と統合

新しい6ステーション構成は、ステーションを順番に循環することで、作業をスムーズに継続して行うことができます。5つのステーションが製品の充填を行っている間、6番目のステーションは自らの清掃工程を実行します。このシステムにより、工場は1分間に約300容器という高速な速度でパイを充填することが可能になり、異なるフレーバー間の切り替え時にもほとんど待機時間が生じません。多くの主要メーカーでは、従来のロータリーベルブを使用したライン稼働率が約78%だったものが、このような新システムに切り替わってからは約92%まで向上しました。さらに、いくつかの工場の管理者によると、清掃工程が通常の運転中に自動で行われるため、メンテナンスによる生産の妨害が減少したとの報告もあります。

最新の6ステーション・ギアポンプ充填機における進化とワークフロー統合

最新の6ステーションギアポンプ充填機は現在、 98.7%の運用時間(アップタイム)を達成しています (包装技術研究所2023)による高度な自動化プロトコルを通じて。これらのシステムは、プログラマブルロジックコントローラ(PLC)およびOPC-UA通信規格を用いて既存の充填ラインと統合され、互換性のボトルネックを解消します。

既存の充填ラインとの自動化およびシームレスな統合

第3世代の装置は、上流および下流の機器と15分以内に同期可能な標準化されたAPIインターフェースを備えています。食品メーカーの報告によると 40%速いラインの立ち上げ ピストン式システムと比較して、ギアポンプ充填機を改造する場合の成果です。

広範な粘度範囲に対応:1つのシステムで1,000~100,000 cPまで処理可能

特許取得済みのデュアルジオメトリローター/ステーターコンフィグレーションにより、粘度の極端な変化においても±0.5%の充填精度を維持します。これはケチャップ(50,000 cP)とモーターオイル(100 cP)を同じ精度で取り扱えることを意味します。6ステーションのギアポンプ充填機は、温度制御されたギア噛み合いと動的せん断速度補正によってこれを実現しています。

衛生的な運転におけるメンテナンスの削減とCIP適合性の向上

自己診断機能を備えたギヤ列は、ベアリングの摩耗を800時間以上前に予測し、隙間のないステンレス鋼構造によりCIPサイクルを12分以下に短縮します。製薬業界での導入企業は 微生物汚染リスクが93%削減された ことを、従来の回転弁設計と比較して指摘しています。

ROIの最大化:6ノズル式ギヤポンプフィラーで効率を高める戦略

最小限の停止時間で高速・高粘度充填を実現

最新の6ノズル式ギアポンプフィーダーは、35,000cPという高粘度の材料でも1分間に120個以上の容器に充填が可能です。これは、同期式容積駆動方式を採用しているためです。現場でのテストによると、これらの機械は従来の単頭ピストン式システムと比較して約40%速く動作します。また、業界関係者によれば、高粘度製品の充填において、オーガー式フィーダーと比較して約72%の詰まりトラブルが減少しました。その理由は、ピーナッツバターや頑丈な化粧用クリームなどに含まれる粒子状の物質に対しても、精密に設計されたギアがより優れたシール性能を発揮し、安定した動作を維持するからです。

多ノズルシステムにおける安定した流動と製品廃棄量の削減

6つの工程で同時充填を行うことで、逐次式技術で見られるような流量の不規則性を排除します。チョコレートシロップの充填試験において、この並列作業によりロータリーピストン式システムと比較してオーバーフィルが22%、アンダーフィルが31%削減され、ラインあたり年間18,400ドルの材料コストを節約できます。

柔軟な生産ラインにおける工程切替時間の短縮

着脱可能なカートリッジ式ギアモジュールにより、粘度の変更が可能(5,000cP(ヘアセラム)から80,000cP(工業用接着剤)まで)になり、所要時間は15分未満です。カラーコーディングされた部品とタッチスクリーンでのレシピ呼び出し機能により、従来の完全分解が必要なシステムと比較して再調整作業時間を65%削減します。

将来の生産拡大に向けたスケーラブルな構成

モジュラー構造により段階的な拡張が可能—4工程のシステムで1分あたり90本のボトル処理が可能なものが、コアコンポーネントを交換することなく8工程に拡張し、1分あたり180本の処理が可能になります。この段階的な導入により初期投資を28%削減しながら、需要の急増にも即応可能です。

最近の研究では、最適化された6スターショングィアポンプシステムは、連続24/7運転で98.6%の設備総合効率(OEE)を達成し、薬品グレードの充填用途においてロータリーバルブやローブポンプ方式を上回る性能を発揮し、19~33%の差を記録しています。

粘性流体取扱いおよびギアポンプ式充填機に関するQ&A

高粘度流体とは何ですか?

高粘度流体とは、流れに抵抗があり、粘り気のある厚い状態の物質のことで、クリーム、接着剤、食品ペーストなどの製品が含まれます。

伝統的な充填システムはなぜ粘性流体で問題がありますか?

従来のシステムは、脈動、圧力不足、高粘度流体による摩耗などの課題に直面し、効率の低下や材料の浪費を引き起こすことがあります。

6スターショングィアポンプ式充填機は包装プロセスにどのようなメリットがありますか?

これらの充填機は、正確な充填が可能で、高粘度に対応し、製品の廃棄を大幅に削減することで、プロセス効率と製品品質を向上させます。

ギアポンプ式充填機の恩恵を最も受ける業界は?

高粘度で精密な充填が不可欠な食品製造、化粧品、医薬品、自動車用潤滑油などの業界で特に大きなメリットがあります。

ギアポンプ式充填機はさまざまな粘度範囲に対応できますか?

はい、最新のギアポンプ式充填機は、高度な技術と精密なエンジニアリングにより、1,000 cPから100,000 cPまでの幅広い粘度を処理できます。