Razumijevanje viskoznih tekućina i potrebe za specijaliziranom tehnologijom punjenja

Viskozne tekućine — poput krema, ljepila i preljeva za hranu — predstavljaju jedinstvene izazove u pakiranju. S protocima do 100.000 centipoisa (cP), ovi gusta materijali zahtijevaju opremu koja je konstruirana za preciznost i minimalni posmični napon. Tradicionalni sustavi za punjenje često ne zadovoljavaju, ali napredak u tehnologiji zupčastih pumpi mijenja industrijske standarde.

Izazovi pri rukovanju viskoznim tekućinama u procesima pakiranja

Guste tekućine otporni su na protok, stvarajući gužve na standardnim linijama za pakiranje. Uobičajeni problemi uključuju:

- Nepotpuno punjenje spremnika zbog zalepljivanja materijala na mlaznice

- Dekompoziciju proizvoda uzrokovano prekomjernim mehaničkim posmičnim silama (kritično za osjetljive formulacije poput farmaceutskih gelova)

- Nekonzistentno doziranje uzrokovano zadržavanjem zraka u viskoznim tokovima

Ove neučinkovitosti doprinose do 12% godišnjeg otpada materijala u proizvodnji, prema istraživanjima o učinkovitosti pakiranja.

Zašto standardni sustavi za punjenje imaju poteškoća s gustim ili osjetljivim tekućinama na posmik

Klasične klipne i peristaltičke pumpe imaju poteškoća s viskoznim proizvodima zbog pulsiranja, ograničenog tlaka i velikog trošenja u abrazivnim uvjetima. Kako je naglašeno u istraživanjima u industriji o prilagodbama viskoznosti, zupčaste pumpe prevladavaju ove nedostatke kroz mehaniku pozitivnog pomaka koja održava stabilan protok pod visokim otporom.

Pomak u industriji: Visoka viskoznost više ne znači nisku produktivnost

Savremeni punjenje s 6 stanica pomoću zupčastih pumpi postižu produktivnost usporedivu s sustavima za tekućine poput vode:

| Metrički | Tradicionalne pumpe | zupčasti punjači s 6 stanica |

|---|---|---|

| Maksimalna viskoznost | 50.000 cP | 100.000 cP |

| Točnost punjenja | ±3% | ±0.5% |

| Brzina (kontejneri/sat) | 800 | 2,200 |

Ovaj skok u performansama omogućuje proizvođačima obradu teških masti i žitarica brzinama koje su prije bile rezervirane za niskoviskoze tekućine.

Vrste pumpi za viskozne tekućine: Gdje 6-postojna punilica s zupčanicima izvrsava

Iako različite pumpe rade s gustim tekućinama, sustavi s pogonom preko zupčanika jedinstveno kombiniraju samousisavanje, rad s malim posmičnim silama i sinkronizaciju više postaja. Ova svojstva osiguravaju konzistentnost od ±1 mL na svim postajama, zbog čega su 6-postojne konfiguracije idealne za proizvodnju velikih količina kozmetike, automobilskih maziva i jestivih preljeva koji zahtijevaju brzinu i preciznost.

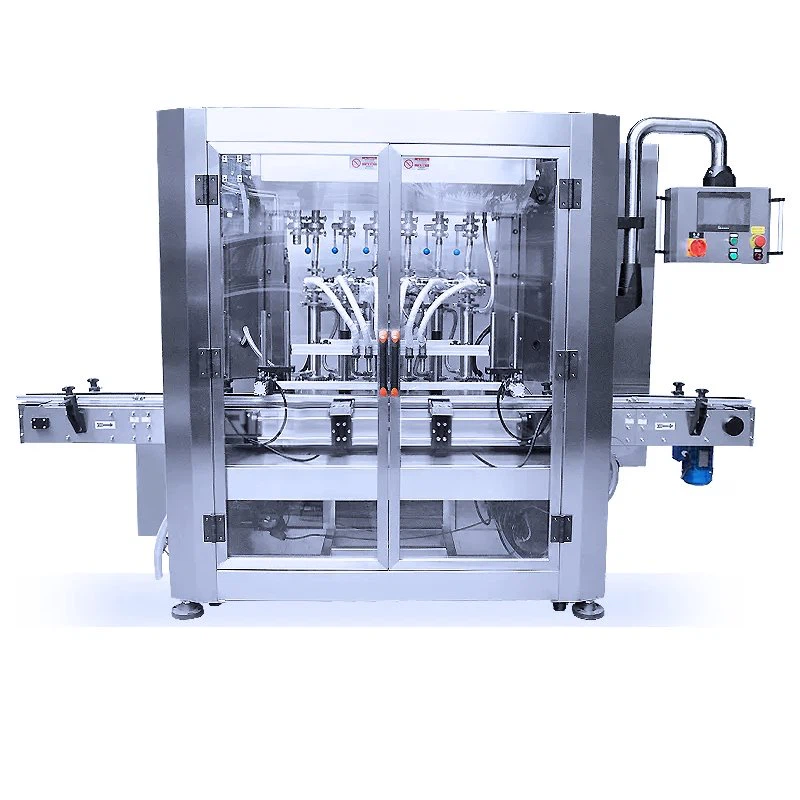

Način rada 6-postojne punilice s zupčanicima: Preciznost i učinkovitost u djelu

Rad zupčaste pumpe s viskoznim tekućinama: Pozitivno istiskivanje i učinkovitost brtvljenja

Sustav za punjenje s 6 postaja i zupčastom pumpom radi tako da koristi međusobno povezane zupčanike za potiskivanje gusta materijala bez proklizavanja. Dok se ti zupčanici okreću, stvaraju se mali džepovi između njihovih zuba i stranica pumpe. Ti džepovi djeluju poput malih spremnika koji drže točne količine materijala i sprječavaju povratni tok, čak i pod pritiskom do 300 psi. Ono što ovaj sustav čini pouzdanim je održavanje konstantnog protoka bez obzira na gustoću obradjivanog proizvoda. To je vrlo važno za proizvođače hrane koji rade s različitim konzistentnostima, od relativno tekućih voćnih purea oko 5.000 centipoise pa do izuzetno gustih namaza od orašastih plodova koji dosežu oko 50.000 centipoise. Cijeli sustav redovito i glatko radi u širokom rasponu viskoznosti.

Glatki protok s niskom pulsacijom za dosljednu točnost punjenja

Za razliku od klipnih pumpi koje proizvode skokove tlaka, kontinuirano zahvaćanje zuba kotača stvara laminarni tok s manje od 1% pulsacije (Časopis za tekućinsku dinamiku, 2023). Ova stabilnost uklanja zarobljivanje zraka u proizvodima osjetljivim na smicanje, poput silikonskih ljepila, istovremeno održavajući točnost volumena punjenja ±0,5% na svih šest stanica.

Kontrola protoka putem sinkronizacije zupčanika i točnost doziranja

Suvremeni punjenje zupčanih pumpi s 6 stanica postižu točnost vremenske kontrole ±2 ms kroz tri sinkronizirana sustava upravljanja:

- Radijalni razmak zupčanika : tolerancija od 0,01 mm između zuba minimalizira varijacije protoka

- Promjenljivih pogonskih regulatora : Prilagodite brzinu rotacije između 5–150 RPM bez gubitka okretnog momenta

- Pametni povratni krugovi : Infracrveni senzori detektiraju razine punjenja 250 puta u sekundi za ispravke u stvarnom vremenu

Ova preciznost omogućuje obraditeljima da prelaze s 500 cP šampona za kosu na 8.000 cP pašu od rajčice bez potrebe za ponovnim kalibriranjem.

Usporedba performansi: zupčaste pumpe naspram klipnih i peristaltičkih pumpi za viskozne tekućine

| Značajka | 6-postojani zupčasti pumpa | Piston Pump | Peristaltička pumpe |

|---|---|---|---|

| Raspon viskoznosti (cP) | 1k - 100k | 100 - 10k | 500 - 20k |

| Razina pulsacije | <1% | 8-12% | 3-5% |

| Ciklusi održavanja | 5.000 sati | 1.200 sati | 800 sati |

| Energetska učinkovitost | 92% | 78% | 65% |

Zupčaste pumpe postižu 35% veću propusnost od klipnih sustava kod primjene gusta tekućina, uz potrošnju 18% manje energije po litri napunjenoj (Izvješće o učinkovitosti pakiranja 2023.). Zahvaljujući zatvorenom krugu, gubitak proizvoda smanjen je na manje od 0,2%, nasuprot 2–5% kod peristaltičkih sustava.

Utjecaj u praksi: 6-postojane zupčaste punilice u proizvodnji hrane (slučaj punjenja pita)

Rukovanje osjetljivim, viskoznim punjenjem za pite bez degradacije

Šestostepeni punjenje pumpe s pištoljem održava nježne sastojke netaknutim, posebno one nadjeve od voća koji se lako pokvare agresivnom opremom. Umjesto da se oslanjate na snažne vijake ili potisnike koji sve razaraju, ovaj sustav koristi pažljivo poravnate rotore za transport gušćih tekućina u rasponu od 12 tisuća do 25 tisuća centipoisa uz minimalnu silu smicanja. Što to znači? Pa, to sprječava da se sitne čestice razgrađuju – nešto što se često događa kod drugih sustava za punjenje. Prema nedavnim provjerama u pekarnama širom zemlje, kod 9 od 10 serija očuvana je izvorna tekstura upotrebom ovog nježnijeg pristupa.

Povećanje učinkovitosti: 38% brža ciklusna brzina pri 12.000 cP u usporedbi s vijkastim sustavima

Uzimajući u obzir stvarne operacije u velikim pekarama, dozatori s zupčastim pumpama uspiju završiti svaku stanicu u samo 1,2 sekunde kada je u pitanju ono gusta nadjev od trešnje koju većina kupaca voli. To je zapravo otprilike 38 posto brže u odnosu na ono što tradicionalni sistem s vijcima može postići kod slično viskoznih proizvoda, a pritom ostaju točne količine do pola posto. Zašto se to dešava? Pa, zupčaste pumpe rade putem direktnog pomaka umjesto da se oslanjaju na stare sisteme s vijcima koji često imaju ono što pekari zovu 'whip back' efektima. Ovi povratni efekti zaista usporavaju stvari kada se radi s viskoznim materijalima na proizvodnim linijama.

Kontinuirano cikliranje i integracija u brze pekarske linije

Nova postava s šest stanica osigurava glatko funkcioniranje jer ciklusa kroz stanice jednu za drugom. Dok su pet stanica zauzete doziranjem proizvoda, šesta obavlja proces čišćenja. Ovaj sustav omogućuje tvornicama da punjenjem pita postignu izvanredne brzine do 300 posudica u minuti, a gotovo da nema vremena čekanja prilikom prelaska s jedne na drugu aromu. Mnogi vodeći proizvođači primijetili su da je iskorištenje linije skočilo s otprilike 78% kod starijih rotacijskih ventila na otprilike 92% čim su prešli na ove novije sustave. Neke upravitelje tvornica ističu i da održavanje postaje manje uznemirujuće budući da se čišćenje automatski obavlja tijekom normalnih operacija.

Napretci i integracija tijeka rada u modernim 6-staničnim punjenjima zupčastim pumpama

Moderni 6-stanični punjenja zupčastim pumpama sada postižu 98,7% dostupnosti (Institut za pakiranje 2023) putem naprednih automatskih protokola. Ovi sustavi integrirani su s postojećim linijama punjenja korištenjem programabilnih logičkih kontrolera (PLC-ova) i OPC-UA standarda za komunikaciju, čime se uklanjaju uska grla u kompatibilnosti.

Automatizacija i besprijekorna integracija s postojećim linijama punjenja

Uređaji treće generacije imaju standardizirane API sučelja koja se sinkroniziraju s opremom na gornjoj i donjoj strani u roku od manje od 15 minuta. Proizvođači hrane izvještavaju 40% brže puštanje linije u pogon prilikom nadogradnje punilaca zupčastih crpki u usporedbi s klipnim sustavima.

Obuhvat širokog raspona viskoznosti: Od 1.000 do 100.000 cP jednim sustavom

Zaštićene konfiguracije rotora/statora s dvostrukom geometrijom osiguravaju točnost punjenja ±0,5% na ekstremnim razinama viskoznosti — što je ekvivalentno rukovanju kečupom (50.000 cP) i motorim uljem (100 cP) s identičnom preciznošću. Šesterostani punilac zupčastih crpki postiže ovo putem temperaturno reguliranog zahvata zupčanika i dinamičke kompenzacije stresne brzine.

Smanjena održavanja i poboljšana kompatibilnost s CIP-om za higijenske operacije

Samodijagnostički prijenosnici predviđaju habanje ležajeva više od 800 sati unaprijed, dok konstrukcija od cijepova nehrđajućeg čelika smanjuje CIP cikluse na manje od 12 minuta. Praktičari u farmaceutskoj industriji ističu smanjenje rizika od mikrobiološkog kontaminiranja za 93% u usporedbi s tradicionalnim dizajnima rotacijskih ventila.

Maksimizacija ROI-a: Strategije za optimizaciju učinkovitosti s punionim crpkama s 6 stanica

Postizanje visoke brzine punjenja viskoznih tvari s minimalnim vremenom prostoja

Najnoviji punionici s šest postrojenja i zupčastim pumpama mogu obraditi više od 120 spremnika po minuti za viskozne materijale debljine do 35.000 cP zahvaljujući sinkroniziranom mehanizmu pozitivnog pomaka. Ove strojeve polaze otprilike 40 posto brže u usporedbi s tradicionalnim jednostrukim klipnim sustavima, prema poljskim testovima. Stručnjacima u industriji primijećeno je smanjenje zaustavljanja za oko 72% kod rukovanja proizvodima visoke viskoznosti u usporedbi s metodama punjenja vijcima. Razlog? Precizno izrađeni zupčanici stvaraju bolje brtve koje izdržavaju abrazivne tvari prisutne u proizvodima poput maslac badema ili jakih kozmetičkih krema bez gubitka performansi.

Stalni protok i smanjenje otpada proizvoda u višestaničnim postavkama

Istodobno punjenje na šest stanica uklanja nepravilnosti u protoku koje su česte kod sekvencijalnih tehnologija. U ispitivanjima pakiranja čokoladnog sirupa, ovakav paralelni rad smanjio je prevelika punjenja za 22% i nedovoljna punjenja za 31% u usporedbi s rotacijskim klipnim sustavima, što godišnje štedi 18.400 USD po liniji na troškovima materijala.

Smanjenje vremena promjene za fleksibilne serije proizvodnje

Moduli zupčanika brzog otpuštanja omogućuju promjenu viskoznosti — od 5.000 cP (serumi za kosu) do 80.000 cP (industrijski ljepila) — u manje od 15 minuta. Komponente s oznakama bojama i povrat recepta na dodirnom zaslonu smanjuju radni napor za preručavanje za 65% u odnosu na tradicionalne sustave koji zahtijevaju potpunu demontažu.

Mjerodavne konfiguracije za budući rast proizvodnje

Modularna arhitektura omogućuje postepeno proširenje — 4-stanični sustav koji obrađuje 90 boca/minuti može se proširiti na 8 stanica za 180 boca/minuti bez zamjene osnovnih komponenti. Ovaj fazni pristup smanjuje početna ulaganja za 28%, istovremeno održavajući spremnost za nagli porast potražnje.

Nedavne studije pokazuju da optimizirani sustavi s 6 stanica s pumpanjem zupčanika postižu 98,6% ukupne učinkovitosti opreme (OEE) u neprekidnim 24/7 operacijama, što je za 19–33% bolje od rotacijskih ventila i lopatica pumpe u primjenama punjenja kvalitete lijekova.

Česta pitanja o rukovanju viskoznim tekućinama i punjenju zupčanika

Što su viskozne tekućine?

Viskozne tekućine su materijali koji otpiraju toku i imaju gustu konzistenciju, uključujući proizvode poput kremâ, ljepila i prehrambenih pasta.

Zašto tradicionalni sustavi punjenja imaju poteškoća s viskoznim tekućinama?

Tradicionalni sustavi često nailaze na izazove poput pulsiranja, ograničenog tlaka i trošenja pri radu s viskoznim tekućinama, što dovodi do neučinkovitosti i gubitaka materijala.

Kako 6-stacioni punjenja zupčanika koriste procesima pakiranja?

Ova punjenja omogućuju precizno punjenje, mogućnost rukovanja s visokom viskoznošću i znatno smanjuju otpad proizvoda, poboljšavajući učinkovitost procesa i kvalitetu proizvoda.

Koje industrije najviše imaju koristi od punjenja zupčanika?

Industrije poput proizvodnje hrane, kozmetike, farmaceutske i automobilskih ulja, gdje su visokoviskozno i precizno punjenje ključni faktori, imaju najveću korist.

Mogu li punjači s zupčastim pumpama rukovati širokim rasponom viskoznosti?

Da, moderni punjači s zupčastim pumpama mogu upravljati viskoznošću u rasponu od najniže 1.000 cP do 100.000 cP uz pomoć napredne tehnologije i preciznog inženjeringa.

Sadržaj

-

Razumijevanje viskoznih tekućina i potrebe za specijaliziranom tehnologijom punjenja

- Izazovi pri rukovanju viskoznim tekućinama u procesima pakiranja

- Zašto standardni sustavi za punjenje imaju poteškoća s gustim ili osjetljivim tekućinama na posmik

- Pomak u industriji: Visoka viskoznost više ne znači nisku produktivnost

- Vrste pumpi za viskozne tekućine: Gdje 6-postojna punilica s zupčanicima izvrsava

-

Način rada 6-postojne punilice s zupčanicima: Preciznost i učinkovitost u djelu

- Rad zupčaste pumpe s viskoznim tekućinama: Pozitivno istiskivanje i učinkovitost brtvljenja

- Glatki protok s niskom pulsacijom za dosljednu točnost punjenja

- Kontrola protoka putem sinkronizacije zupčanika i točnost doziranja

- Usporedba performansi: zupčaste pumpe naspram klipnih i peristaltičkih pumpi za viskozne tekućine

- Utjecaj u praksi: 6-postojane zupčaste punilice u proizvodnji hrane (slučaj punjenja pita)

- Napretci i integracija tijeka rada u modernim 6-staničnim punjenjima zupčastim pumpama

- Maksimizacija ROI-a: Strategije za optimizaciju učinkovitosti s punionim crpkama s 6 stanica

-

Česta pitanja o rukovanju viskoznim tekućinama i punjenju zupčanika

- Što su viskozne tekućine?

- Zašto tradicionalni sustavi punjenja imaju poteškoća s viskoznim tekućinama?

- Kako 6-stacioni punjenja zupčanika koriste procesima pakiranja?

- Koje industrije najviše imaju koristi od punjenja zupčanika?

- Mogu li punjači s zupčastim pumpama rukovati širokim rasponom viskoznosti?