Разумевање вискозних течности и потребе за специјализованом технологијом пуњења

Високо вискозне течности — попут крема, лепака и хране у пастама — представљају јединствене изазове у паковању. Са брзинама протока до 100.000 центипоаза (cP), ови дебели материјали захтевају опрему која је пројектована за прецизност и минимални напон смицања. Традиционални системи пуњења често нису довољни, али су напредаци у технологији пумпи са зупчаницима променили индустријске стандарде.

Изазови у руковању флуидима високе вискозности у процесима паковања

Густе течности отежавају проток, стварајући чепове у стандардним линијама за паковање. Чести проблеми укључују:

- Непуне испуне контејнера због прилијегања материјала за млазнике

- Деградацију производа узроковану претераном механичком срезом (критично за деликатне формуле као што су фармацеутски геле)

- Неконзистентно дозирање узроковано заробљавањем ваздуха у вискозним струјама

Ове неефикасности доводе до годишњих губитака материјала до 12% у индустрији, према студијама ефикасности паковања.

Зашто стандардни системи за пуњење имају проблема са густим или течностима осетљивим на срез

Klasične klipne i peristaltičke pumpe imaju problema sa viskoznim proizvodima zbog pulsacije, ograničenog pritiska i velikog habanja u abrazivnim sredinama. Kao što je istaknuto u istraživanjima industrije o adaptaciji na viskoznost, sistemi sa zupčanicima prevazilaze ova ograničenja korišćenjem mehanike pozitivnog pomeranja koja održava konstantan protok i pri visokim otporima.

Pomak u industriji: Visoka viskoznost više ne znači nisku produktivnost

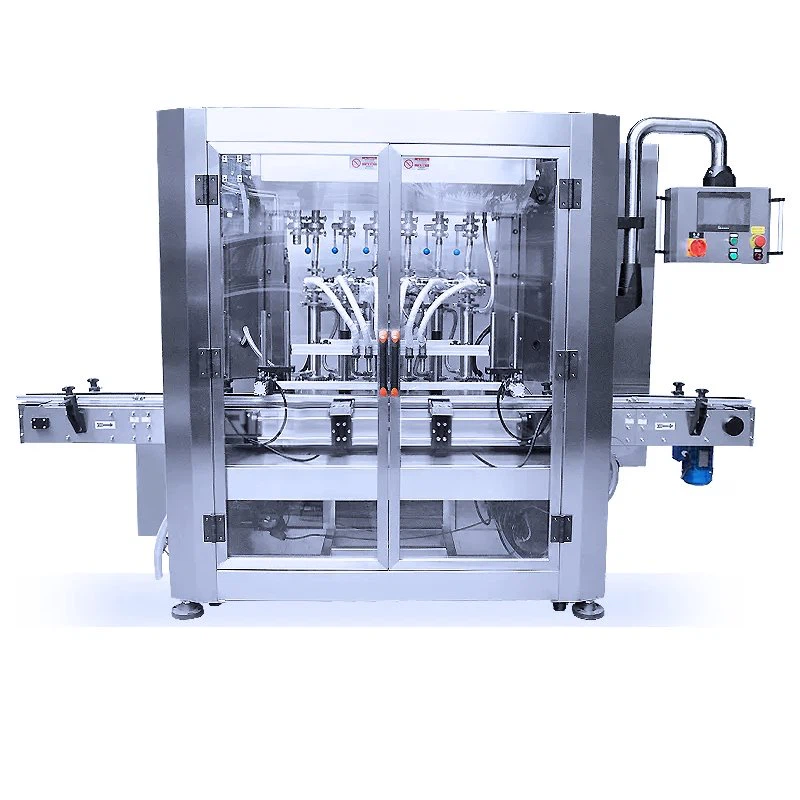

Savremeni punjeni sa 6 stanica postižu brzine popune koje konkurišu sistemima za tečnosti sa niskom viskoznošću:

| Metrički | Tradicionalne pumpe | punjeni sa 6 stanica |

|---|---|---|

| Maksimalna gustoća | 50.000 cP | 100.000 cP |

| Tačnost punjenja | ±3% | ±0.5% |

| Brzina (kontejnera/h) | 800 | 2,200 |

Ovaj skok u performansama omogućava proizvođačima obradu gusta masti i preliva za hranu brzinama koje su ranije bile rezervisane za tečnosti sa niskom viskoznošću.

Врсте пумпи за вискозне течности: где 6-станична зупчана пумпа поседује предност

Иако различите пумпе обрађују густе течности, зупчасти системи јединствено комбинују способност самопунења, рад са ниским стварним оптерећењем и синхронизацију више станица. Ове карактеристике осигуравају конзистентност од ±1 mL између станица, због чега су 6-станичне конфигурације идеалне за производњу великих количина козметичких производа, аутомобилских подмазивања и једљивих прекривача којима је потребна и брзина и прецизност.

Како ради 6-станична зупчана пумпа за пуњење: прецизност и ефикасност у акцији

Рад зупчане пумпе са вискозним течностима: позитивно померање и ефикасност запечаћивања

Пумпа за пуњење са 6 станица и зупчаницима ради тако што користи међусобно повезане зупчанике да померају густе материјале без клизања. Док се ови зупчаници окрећу, стварају се мали джепови између њихових зупца и страна пумпе. Ти джепови делују као мини контейнери који чувају тачне количине материјала и спречавају проток уназад, чак и под прилично високим притиском до 300 psi. Оно што овај систем чини поузданим јесте то што одржава сталан проток независно од густине производа који се обрађује. Ово је веома важно за произвођаче хране који раде са свим врстама материјала, почевши од релативно течних воћних пюреа око 5.000 центипоаза, па све до веома густих намаза од ораса који имају густину од око 50.000 центипоаза. Цео систем наставља да ради глатко у овом широком опсегу вискозности.

Глатак, ниско-пулсни ток за конзистентну тачност пуњења

Za razliku od klipnih pumpi koje stvaraju skokove pritiska, kontinuirano zahvatanje zupčanika proizvodi laminarni protok sa manje od 1% pulsacije (Časopis za dinamiku fluida 2023). Ova stabilnost eliminira zarobljavanje vazduha u proizvodima osetljivim na smicanje, kao što su silikonski lepkovi, istovremeno održavajući tačnost količine punjenja ±0,5% na svih šest stanica.

Kontrola protoka putem sinhronizacije zupčanika i tačnost doziranja

Savremene šesto-stanične puneće mašine sa zupčanicima postižu tačnost vremenskog tajminga od ±2 ms kroz tri sinhronizovana sistema upravljanja:

- Radijalni razmak između zupčanika : Tolerancija od 0,01 mm između zuba minimizira varijaciju protoka

- Promenljivih Frekventnih Uredjaja : Podesite brzinu rotacije od 5–150 o/min bez gubitka obrtnog momenta

- Pametni povratni sistemi : Infracrveni senzori detektuju nivo punjenja 250 puta u sekundi radi ispravki u realnom vremenu

Ova preciznost omogućava operaterima prelazak sa 500 cP kreme za kosu na 8.000 cP paradajz-paste bez potrebe za ponovnom kalibracijom.

Uporedna analiza performansi: Zupčane pumpe naspram klipnih i peristaltičkih pumpi za guste tečnosti

| Karakteristika | пумпа за нафту са 6 станица | Šupljačka pumpa | Перисталтична помпa |

|---|---|---|---|

| Опсег вискозности (цП) | 1k - 100k | 100 - 10k | 500 - 20k |

| Ниво пулсације | <1% | 8-12% | 3-5% |

| Ciklusi održavanja | 5.000 сати | 1.200 сати | 800 časova |

| Energetska efikasnost | 92% | 78% | 65% |

Пумпе за нафту омогућавају 35% већу продуктивност у односу на системе са клипом у применама са густим течностима, а при томе користе 18% мање енергије по литру напуњене течности (Извештај о ефикасности паковања 2023). Због затворене конструкције, губитак производа се смањује на мање од 0,2%, у односу на 2–5% код перисталтичких система.

Конкретан утицај: Пумпе за нафту са 6 станица у производњи хране (случај пита)

Руковање деликатним и вискозним надевима за пите без деградације

Punjač sa šestoro postrojenja za pumpu zupčanika održava integritet materijala osetljivih na smicanje, posebno nadjeve za pite na bazi voća koji se lako pokvare agresivnom opremom. Umesto da se oslanja na agresivne vretena ili potisnike koji sve razdiru, ovaj sistem koristi pažljivo poravnate rotore za transport viskoznih tečnosti u rasponu od 12 hiljada do 25 hiljada centipoisa uz vrlo malu silu smicanja. Šta to znači? Pa, sprečava drobljenje sitnih čestica – nešto što se redovno dešava kod drugih sistema za punjenje. Prema nedavnim proverama u pekarama širom zemlje, kod oko 9 od 10 serija tekstura ostaje nepromenjena baš zahvaljujući ovom blagom pristupu.

Poboljšanje efikasnosti: 38% brže vreme ciklusa pri 12.000 cP u poređenju sa sistemima sa vretenom

Posmatrajući stvarne operacije u velikim pekarama, dozatori sa zupčastim pumpama uspevaju da završe svaku stanicu za svega 1,2 sekunde kada je u pitanju ono gusta nadjev od trešnje koji većina kupaca voli. To je zapravo oko 38 posto brže u odnosu na ono što tradicionalni sistem sa vijcima može da postigne kod slično viskoznih proizvoda, i to uz održavanje tačnosti doziranja unutar pola procenta. Zašto se to dešava? Pa, zupčaste pumpe rade putem direktnog pomeranja, za razliku od starih sistema sa vijkom koji su skloni tzv. efektu 'odskoka', kako ga pekari zovu. Ti odskoci znatno usporavaju proces prilikom transporta viskoznih materijala kroz proizvodne linije.

Kontinuirano cikliranje i integracija u brze pekarske linije

Нови систем са шест постоља наставља непрекидан рад тако што циклично користи сваку станицу једну за другом. Док су пет постоља у току са дозирањем производа, шесто постоље обавља процес чишћења. Овај систем омогућава фабрикама да пуне пите брзином од око 300 контејнера у минуту, а готово да нема чекања приликом преласка са једне на другу вкусну варијанту. Многи водећи произвођачи су забележили повећање искоришћености линије са неких 78% код старијих ротационих вентила на отприлике 92% након преласка на ове новије системе. Неки менаџери чак наводе да одржавање постаје мање ометајуће, пошто се чишћење аутоматски обавља током нормалног рада.

Напредне карактеристике и интеграција тока рада у модерним диспенсерима са шест постоља и пумпама са конусним точковима

Модерни диспенсери са шест постоља и пумпама са конусним точковима сада постижу 98,7% времена рада (Институт за паковање 2023) кроз напредне протоколе аутоматизације. Ови системи се интегришу са постојећим линијама пуњења коришћењем програмабилних логичких контролера (PLC) и OPC-UA стандарда комуникације, чиме се елиминишу проблеми компатibilности.

Аутоматизација и безпрекорна интеграција са постојећим линијама пуњења

Уређаји треће генерације имају стандардизоване API интерфејсе који се синхронизују са опремом на горњој и доњој страни у року од мање од 15 минута. Произвођачи хране наводе 40% брже пуштање линије у рад при модернизацији система пумпе зупчаног типа у односу на системе засноване на клиповима.

Рад са широким опсегом вискозности: од 1.000 до 100.000 cP у оквиру једног система

Патентиране конфигурације ротор/статор двоструке геометрије одржавају тачност пуњења ±0,5% на крајевима опсега вискозности — што је еквивалентно обради кечапа (50.000 cP) и моторског уља (100 cP) са истом прецизношћу. Шестопозициони филер зупчане пумпе остварује ово путем температурно контролисаног зацепљења зупчаника и динамичке компензације брзине смичења.

Смањена потреба за одржавањем и побољшана компатибилност са CIP-ом за хигијенске операције

Самодијагностикујући зупчаници предвиђају хабање лежајева више од 800 сати унапред, док конструкција без процепа од нерђајућег челика скраћује циклусе CIP-а на мање од 12 минута. Приврженици из фармацеутске индустрије истичу смањење ризика од микробне контаминације за 93% у поређењу са традиционалним ротационим засунима.

Максимизација ROI-ја: Стратегије за оптимизацију ефикасности помоћу пумпе напуњене шестоструком зупчаницом

Постизање брзог пуњења висковитих материјала са минималним престанком рада

Најновији испуне са шест станица и пумпом са зубцима могу обрадити више од 120 контејнера у минути за вискозне материјале дебеле до 35.000 cP због њиховог синхронизованог механизма позитивног померања. Ови апарати раде око 40% брже у поређењу са традиционалним системима са једном главом и клипом према теренским тестовима. Стручњаци у индустрији приметили су смањење зачепљивања за око 72% када се обрађују производи високе вискозности у поређењу са методама испуне помоћу вијка. Зашто? Ти прецизно израђени зубци стварају боље заптивење које издржава абразивне супстанце у производима као што је крема од љуштеног бадема или козметичке креме без компромиса у раду.

Константан проток и смањење отпада у вишестепеним системима

Истовремено пуњење на шест станица елиминише нерегуларности у току које су честе код серијских технологија. У пробама паковања чоколадног сирупа, ова паралелна операција смањила је превелике обиме за 22% и недовољне обиме за 31% у односу на ротационе системе са клиповима, што уштеди 18.400 долара годишње по линији у трошковима материјала.

Смањење времена за пребацивање за флексибилне серије производње

Картидџ модули брзог отпуштања омогућавају промену вискозности — од 5.000 cP (сирови за косу) до 80.000 cP (индустријски лепкови) — за мање од 15 минута. Компоненте са бојним ознакама и функција подсећања рецепата на тач-екрану смањују радно оптерећење приликом преструктурисања за 65% у односу на традиционалне системе који захтевају потпуно склањање.

Скалабилне конфигурације за будући раст производње

Модуларна архитектура омогућава постепено проширење — систем са 4 станице који обрађује 90 флаша/минут може се проширити на 8 станица за 180 флаша/минут без замене основних компонената. Овакав фазни приступ смањује почетна улагања за 28%, истовремено одржавајући спремност за нагле порасте тражње.

Nedavne studije pokazuju da optimizovani sistemi sa 6-staničnom zupčastom pumpom postižu 98,6% opštu efikasnost opreme (OEE) u kontinuiranim 24/7 operacijama, nadmašujući alternative sa rotacionim ventilima i lopaticastim pumpama za 19–33% u aplikacijama punjenja farmaceutskog kvaliteta.

Često postavljana pitanja o rukovanju viskoznim tečnostima i zupčastim pumpama za punjenje

Šta su viskozne tečnosti?

Viskozne tečnosti su materijali koji otpiraju protok i imaju gustu konzistenciju, uključujući proizvode poput krema, lepkova i hranljivih pasta.

Zašto tradicionalni sistemi za punjenje imaju problema sa viskoznim tečnostima?

Tradicionalni sistemi često nailaze na izazove poput pulsacije, ograničenog pritiska i habanja kod viskoznih tečnosti, što dovodi do neefikasnosti i gubitka materijala.

Kako 6-stanične zupčaste pumpe za punjenje koriste procesima pakovanja?

Ove pume obezbeđuju precizno punjenje, mogućnost rukovanja visokim viskoznostima i značajno smanjenje gubitka proizvoda, poboljšavajući efikasnost procesa i kvalitet proizvoda.

Koje industrije najviše imaju koristi od zupčastih pumpi za punjenje?

Industrije poput proizvodnje hrane, kozmetike, farmaceutskih proizvoda i automobilskih podmazivanja, gde su visoka viskoznost i precizno punjenje od ključne važnosti, imaju najveću korist.

Da li punjači sa zupčastim pumpama mogu da rade sa širokim rasponom viskoznosti?

Da, savremeni punjači sa zupčastim pumpama mogu da upravljaju viskoznošću koja se kreće od svega 1.000 cP do 100.000 cP, koristeći napredne tehnologije i precizno inženjerstvo.

Садржај

-

Разумевање вискозних течности и потребе за специјализованом технологијом пуњења

- Изазови у руковању флуидима високе вискозности у процесима паковања

- Зашто стандардни системи за пуњење имају проблема са густим или течностима осетљивим на срез

- Pomak u industriji: Visoka viskoznost više ne znači nisku produktivnost

- Врсте пумпи за вискозне течности: где 6-станична зупчана пумпа поседује предност

-

Како ради 6-станична зупчана пумпа за пуњење: прецизност и ефикасност у акцији

- Рад зупчане пумпе са вискозним течностима: позитивно померање и ефикасност запечаћивања

- Глатак, ниско-пулсни ток за конзистентну тачност пуњења

- Kontrola protoka putem sinhronizacije zupčanika i tačnost doziranja

- Uporedna analiza performansi: Zupčane pumpe naspram klipnih i peristaltičkih pumpi za guste tečnosti

- Конкретан утицај: Пумпе за нафту са 6 станица у производњи хране (случај пита)

- Напредне карактеристике и интеграција тока рада у модерним диспенсерима са шест постоља и пумпама са конусним точковима

- Максимизација ROI-ја: Стратегије за оптимизацију ефикасности помоћу пумпе напуњене шестоструком зупчаницом

-

Često postavljana pitanja o rukovanju viskoznim tečnostima i zupčastim pumpama za punjenje

- Šta su viskozne tečnosti?

- Zašto tradicionalni sistemi za punjenje imaju problema sa viskoznim tečnostima?

- Kako 6-stanične zupčaste pumpe za punjenje koriste procesima pakovanja?

- Koje industrije najviše imaju koristi od zupčastih pumpi za punjenje?

- Da li punjači sa zupčastim pumpama mogu da rade sa širokim rasponom viskoznosti?