Comprensione dei fluidi viscosi e della necessità di tecnologie di riempimento specializzate

I fluidi ad alta viscosità, come creme, adesivi e paste alimentari, presentano sfide uniche nel confezionamento. Con velocità di flusso fino a 100.000 centipoise (cP), questi materiali densi richiedono attrezzature progettate per precisione e minima sollecitazione al taglio. I sistemi tradizionali di riempimento spesso non sono all'altezza, ma i progressi nella tecnologia delle pompe a ingranaggi stanno ridefinendo gli standard del settore.

Sfide nell'Handling dei Fluidi ad Alta Viscosità nei Processi di Imballaggio

I fluidi densi resistono al flusso, creando colli di bottiglia nelle linee di imballaggio standard. Problemi comuni includono:

- Riempimento incompleto dei contenitori a causa dell'adesione del materiale alle lance

- Degrado del prodotto dovuto a eccessiva azione meccanica di taglio (critico per formulazioni delicate come gel farmaceutici)

- Dosaggio non uniforme causato da intrappolamento d'aria in flussi viscosi

Queste inefficienze contribuiscono fino al 12% di spreco annuale di materiale nella produzione, secondo studi sull'efficienza dell'imballaggio.

Perché i Sistemi di Riempimento Standard Hanno Difficoltà con Liquidi Densi o Sensibili al Taglio

Le pompe convenzionali a pistone e peristaltiche incontrano difficoltà con prodotti viscosi a causa della pulsazione, della limitata pressione in uscita e dell'usura elevata in ambienti abrasivi. Come evidenziato nelle ricerche del settore sull'adattamento alla viscosità, i sistemi a ingranaggi superano queste limitazioni grazie alla meccanica a spostamento positivo, che mantiene un flusso costante anche sotto alta resistenza.

La svolta del settore: alta viscosità non significa più bassa produttività

I moderni dosatori a ingranaggi a 6 stazioni raggiungono velocità di riempimento paragonabili a quelle dei sistemi per liquidi poco viscosi:

| Metrica | Pompe tradizionali | dosatori a ingranaggi a 6 stazioni |

|---|---|---|

| Viscosità Massima | 50.000 cP | 100.000 cP |

| Precisione di riempimento | ±3% | ±0.5% |

| Velocità (contenitori/ora) | 800 | 2,200 |

Questo salto di prestazioni consente ai produttori di lavorare grassi pesanti e salse alimentari a velocità prima riservate ai liquidi a bassa viscosità.

Tipi di Pompe per Fluidi Viscosi: Dove la Macchina Riempitrice a Pompa a Ingranaggi da 6 Stazioni Eccelle

Sebbene diversi tipi di pompe gestiscano fluidi densi, i sistemi a ingranaggi combinano in modo unico la capacità autospurgante, il funzionamento a basso taglio e la sincronizzazione multi-stazione. Queste caratteristiche garantiscono una costanza di ±1 mL tra le stazioni, rendendo le configurazioni a 6 stazioni ideali per la produzione su larga scala di cosmetici, lubrificanti automobilistici e condimenti alimentari che richiedono velocità e precisione.

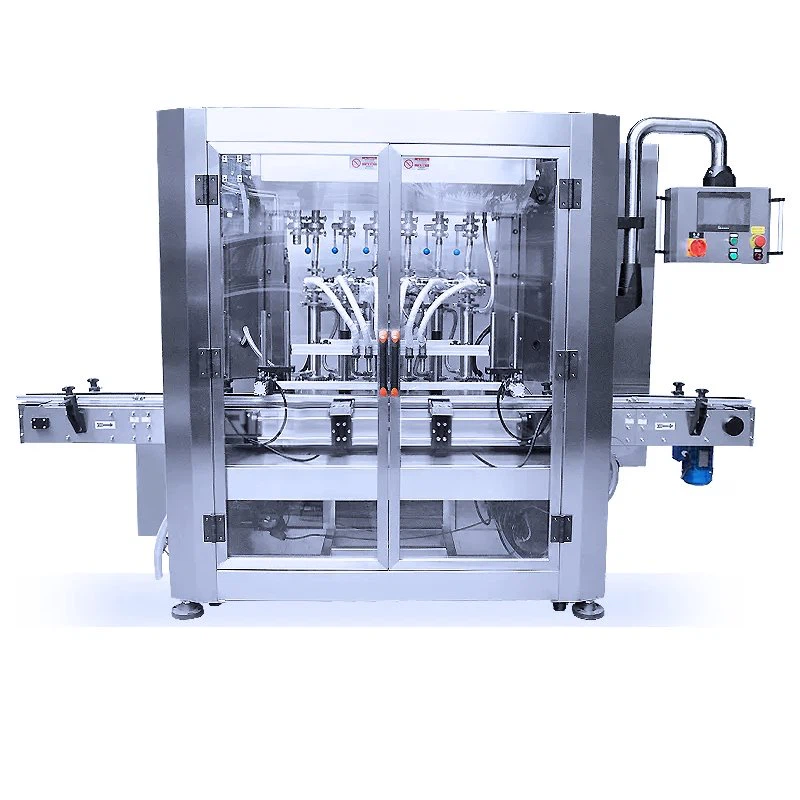

Funzionamento di una Macchina Riempitrice a Pompa a Ingranaggi da 6 Stazioni: Precisione ed Efficienza in Azione

Funzionamento della Pompa a Ingranaggi con Fluidi Viscosi: Spostamento Positivo ed Efficienza di Tenuta

La pompa dosatrice a ingranaggi con 6 stazioni funziona utilizzando quegli ingranaggi tra loro interconnessi per spingere materiali densi senza alcuna perdita di efficienza. Quando questi ingranaggi girano, creano delle piccole cavità tra i loro denti e i lati della pompa. Queste cavità agiscono come contenitori minuscoli che trattengono quantità precise di materiale, impedendone il ritorno anche in condizioni di pressione elevate, fino a 300 psi. Ciò che rende questo sistema così affidabile è la capacità di mantenere un'uscita costante indipendentemente dalla densità del prodotto in lavorazione. Questo aspetto è molto importante per i produttori alimentari che devono gestire prodotti con diverse viscosità, che vanno da puree di frutta relativamente fluide, intorno ai 5.000 centipoise, fino a burri di noci estremamente densi, con una viscosità di circa 50.000 centipoise. L'intero sistema continua semplicemente a funzionare senza problemi lungo questo ampio intervallo di viscosità.

Flusso uniforme e a bassa pulsazione per un'accuratezza di riempimento costante

A differenza delle pompe a pistone che generano picchi di pressione, l'ingranaggio continuo degli ingranaggi produce un flusso laminare con meno dell'1% di pulsazione (Fluid Dynamics Journal 2023). Questa stabilità elimina il trascinamento d'aria in prodotti sensibili al taglio come gli adesivi siliconici, mantenendo nel contempo un'accuratezza del volume di riempimento pari a ±0,5% su tutte e sei le stazioni contemporaneamente.

Controllo della portata mediante sincronizzazione degli ingranaggi e precisione del dosaggio

Le moderne macchine di riempimento a ingranaggi con sei stazioni raggiungono un'accuratezza temporale di ±2 ms grazie a tre sistemi di controllo sincronizzati:

- Distanziamento radiale degli ingranaggi : una tolleranza di 0,01 mm tra i denti riduce al minimo la variazione del flusso

- Inverter a Frequenza Variabile : regola la velocità di rotazione da 5 a 150 giri/min senza perdita di coppia

- Loop di retroazione intelligenti : sensori a infrarossi rilevano i livelli di riempimento 250 volte al secondo per correzioni in tempo reale

Questa precisione consente agli operatori di passare senza necessità di ripristino tra balsamo per capelli da 500 cP e concentrato di pomodoro da 8.000 cP.

Confronto prestazionale: pompe a ingranaggi vs pompe a pistone e pompe peristaltiche per fluidi viscosi

| Caratteristica | pompa a Ingranaggi a 6 Stazioni | Pompa a pistoni | Pompa Peristaltica |

|---|---|---|---|

| Intervallo di Viscosità (cP) | 1k - 100k | 100 - 10k | 500 - 20k |

| Livello di Pulsazione | <1% | 8-12% | 3-5% |

| Cicli di manutenzione | 5.000 ore | 1.200 ore | 800 ore |

| Efficienza Energetica | 92% | 78% | 65% |

Le pompe a ingranaggi garantiscono una produttività del 35% superiore rispetto ai sistemi a pistone nelle applicazioni con fluidi densi, utilizzando il 18% in meno di energia per litro imbottigliato (Rapporto sull'Efficienza di Confezionamento 2023). Il loro design a circuito chiuso riduce gli sprechi di prodotto a meno dello 0,2%, rispetto al 2–5% dei sistemi peristaltici.

Impatto Reale: Pompe a Ingranaggi a 6 Stazioni nel Settore Alimentare (Caso di Studio Sugli Impasti per Torte)

Gestione di impasti per torte delicati e viscosi senza alterazioni

La pompa dosatrice a sei stazioni mantiene intatti i prodotti sensibili al taglio, in particolare le farciture a base di frutta che tendono a rovinarsi con attrezzature troppo aggressive. Invece di ricorrere a coclee o pistoni aggressivi che distruggono la struttura, questo sistema utilizza rotori accuratamente allineati per spostare liquidi densi compresi tra 12 mila e 25 mila centipoise con una forza di taglio molto ridotta. Cosa significa? Significa che evita che le piccole particelle si rompano, fenomeno che accade frequentemente con altri sistemi dosatori. Secondo recenti controlli effettuati in panifici in tutto il paese, circa 9 lotti su 10 mantengono la loro texture originale grazie a questo approccio più delicato.

Guadagni di efficienza: tempo di ciclo del 38% più veloce a 12.000 cP rispetto ai sistemi a coclea

Analizzando le operazioni reali in panifici su larga scala, le macchine dosatrici con pompe a ingranaggi riescono a completare ogni stazione in soli 1,2 secondi quando si tratta di quel denso ripieno di ciliegia che la maggior parte dei clienti ama. Ciò equivale a circa il 38 percento in più rispetto a quanto i tradizionali sistemi ad auger riescono a gestire per prodotti di viscosità simile, mantenendo al contempo i pesi di riempimento precisi entro lo 0,5 percento. Perché accade questo? Le pompe a ingranaggi funzionano per spostamento diretto, invece di fare affidamento sui vecchi sistemi ad auger che tendono a subire quegli effetti detti "whip back" dai panificatori. Questi "whip back" rallentano notevolmente il processo durante lo spostamento di materiali viscosi lungo le linee di produzione.

Ciclo continuo e integrazione in linee da forno ad alta velocità

La nuova configurazione a sei stazioni mantiene il processo efficiente perché cicla attraverso le stazioni una dopo l'altra. Mentre cinque stazioni sono impegnate a dosare il prodotto, la sesta si occupa del suo processo di pulizia. Questo sistema permette alle fabbriche di riempire torte a velocità impressionanti, intorno ai 300 contenitori al minuto, e quasi senza tempi di attesa quando si passa da un gusto all'altro. Molti importanti produttori hanno visto aumentare l'utilizzo delle loro linee dal circa 78% con le vecchie valvole rotative fino a circa il 92% dopo aver adottato questi nuovi sistemi. Alcuni responsabili di stabilimento affermano persino che la manutenzione diventa meno invasiva poiché la pulizia avviene automaticamente durante il normale funzionamento.

Innovazioni e integrazione dei flussi di lavoro nei moderni riempitori a pompa a ingranaggi a 6 stazioni

I moderni riempitori a pompa a ingranaggi a 6 stazioni ora raggiungono 98,7% di disponibilità (Istituto di Tecnologia dell'Imballaggio 2023) attraverso protocolli avanzati di automazione. Questi sistemi si integrano con le linee di riempimento esistenti utilizzando controllori logici programmabili (PLC) e standard di comunicazione OPC-UA, eliminando colli di bottiglia legati alla compatibilità.

Automazione e integrazione perfetta con le linee di riempimento esistenti

Le unità di terza generazione presentano interfacce API standardizzate che si sincronizzano con le attrezzature a monte e a valle in meno di 15 minuti. I produttori alimentari segnalano 40% in più di velocità nel collaudo delle linee quando si sostituiscono i riempitori a pompa rotativa rispetto ai sistemi a pistone.

Ampia gestione della gamma di viscosità: da 1.000 a 100.000 cP con un unico sistema

Le configurazioni brevettate del rotore/statore a doppia geometria mantengono una precisione di riempimento pari a ±0,5% anche nei casi estremi di viscosità—paragonabile alla capacità di gestire ketchup (50.000 cP) e olio motore (100 cP) con identica precisione. Il riempitore a pompa rotativa a 6 stazioni raggiunge questo risultato grazie all'accoppiamento degli ingranaggi controllato termicamente e alla compensazione dinamica del tasso di taglio.

Manutenzione ridotta e migliore compatibilità con il lavaggio in posto (CIP) per operazioni igieniche

I treni di ingranaggi autodiagnostici prevedono l'usura dei cuscinetti con oltre 800 ore di anticipo, mentre la costruzione in acciaio inossidabile senza interstizi riduce i cicli di CIP a meno di 12 minuti. Gli utilizzatori nel settore farmaceutico segnalano un riduzione del 93% del rischio di contaminazione microbica rispetto ai tradizionali design delle valvole rotative.

Massimizzare il ROI: Strategie per ottimizzare l'efficienza con un riempitore a pompa volumetrica a 6 stazioni

Raggiungere un riempimento ad alta velocità e ad alta viscosità con tempi di fermo minimi

Le più recenti macchine riempitrici con pompa a sei stazioni possono gestire oltre 120 contenitori al minuto per materiali viscosi spessi fino a 35.000 cP, grazie al loro meccanismo sincronizzato a spostamento positivo. Queste macchine funzionano circa il 40 percento più velocemente rispetto ai tradizionali sistemi a pistone con testa singola, secondo test sul campo. I professionisti del settore hanno notato una riduzione di circa il 72% dei problemi di intasamento quando si trattano prodotti ad alta viscosità rispetto ai metodi di riempimento con coclea. Perché? Gli ingranaggi progettati con precisione creano sigilli migliori, resistenti alle sostanze abrasive presenti in prodotti come la crema di arachidi o le creme cosmetiche pesanti, senza compromettere le prestazioni.

Flusso costante e riduzione degli sprechi di prodotto in configurazioni multi-stazione

Il riempimento simultaneo su sei stazioni elimina le irregolarità di flusso comuni nelle tecnologie sequenziali. Nei test di confezionamento di sciroppo al cioccolato, questo funzionamento in parallelo ha ridotto gli straripamenti del 22% e i sottoripieni del 31% rispetto ai sistemi rotativi a pistone, consentendo un risparmio annuo di 18.400 dollari sui costi dei materiali per ogni linea.

Minimizzazione dei tempi di cambio formato per cicli produttivi flessibili

Moduli ingranaggi a cartuccia con sistema di sgancio rapido permettono cambiamenti di viscosità—da 5.000 cP (sieri per capelli) a 80.000 cP (adesivi industriali)—in meno di 15 minuti. Componenti codificati a colori e richiamo delle ricette tramite touchscreen riducono il lavoro di riattrezzaggio del 65% rispetto ai sistemi tradizionali che richiedono lo smontaggio completo.

Configurazioni scalabili per la crescita futura della produzione

L'architettura modulare consente un'espansione progressiva: un sistema a 4 stazioni che gestisce 90 bottiglie/minuto può essere ampliato a 8 stazioni per 180 bottiglie/minuto senza sostituire i componenti principali. Questo approccio graduale riduce l'investimento iniziale del 28%, mantenendo al contempo la prontezza ad affrontare picchi di domanda.

Studi recenti mostrano che i sistemi ottimizzati con pompe a ingranaggi a 6 stazioni raggiungono un'Efficienza Complessiva delle Attrezzature (OEE) del 98,6% in operazioni continue 24/7, superando del 19–33% le alternative con valvole rotative e pompe a lobi nelle applicazioni di riempimento di qualità farmaceutica.

Domande frequenti sui sistemi di movimentazione di fluidi viscosi e sulle macchine di riempimento a pompa a ingranaggi

Cos'è un fluido ad alta viscosità?

I fluidi ad alta viscosità sono materiali che oppongono resistenza al flusso e hanno una consistenza densa, inclusi prodotti come creme, adesivi e paste alimentari.

Perché i sistemi tradizionali di riempimento hanno difficoltà con i fluidi viscosi?

I sistemi tradizionali spesso incontrano problemi come pulsazioni, pressione limitata e usura con fluidi ad alta viscosità, causando inefficienze e sprechi di materiale.

In che modo le macchine di riempimento a pompa a ingranaggi a 6 stazioni migliorano i processi di confezionamento?

Queste macchine garantiscono un riempimento preciso, gestiscono alte viscosità e riducono significativamente gli sprechi di prodotto, migliorando l'efficienza del processo e la qualità del prodotto.

Quali settori traggono maggior beneficio dalle macchine di riempimento a pompa a ingranaggi?

Industrie come la produzione alimentare, i cosmetici, i farmaceutici e i lubrificanti automobilistici, in cui il riempimento di prodotti ad alta viscosità e con precisione è cruciale, sono quelle che traggono maggiori benefici.

I dosatori a pompa a ingranaggi possono gestire un'ampia gamma di viscosità?

Sì, i moderni dosatori a pompa a ingranaggi possono gestire viscosità comprese tra 1.000 cP e 100.000 cP grazie a tecnologie avanzate e a un'ingegneria di precisione.

Indice

-

Comprensione dei fluidi viscosi e della necessità di tecnologie di riempimento specializzate

- Sfide nell'Handling dei Fluidi ad Alta Viscosità nei Processi di Imballaggio

- Perché i Sistemi di Riempimento Standard Hanno Difficoltà con Liquidi Densi o Sensibili al Taglio

- La svolta del settore: alta viscosità non significa più bassa produttività

- Tipi di Pompe per Fluidi Viscosi: Dove la Macchina Riempitrice a Pompa a Ingranaggi da 6 Stazioni Eccelle

-

Funzionamento di una Macchina Riempitrice a Pompa a Ingranaggi da 6 Stazioni: Precisione ed Efficienza in Azione

- Funzionamento della Pompa a Ingranaggi con Fluidi Viscosi: Spostamento Positivo ed Efficienza di Tenuta

- Flusso uniforme e a bassa pulsazione per un'accuratezza di riempimento costante

- Controllo della portata mediante sincronizzazione degli ingranaggi e precisione del dosaggio

- Confronto prestazionale: pompe a ingranaggi vs pompe a pistone e pompe peristaltiche per fluidi viscosi

- Impatto Reale: Pompe a Ingranaggi a 6 Stazioni nel Settore Alimentare (Caso di Studio Sugli Impasti per Torte)

- Innovazioni e integrazione dei flussi di lavoro nei moderni riempitori a pompa a ingranaggi a 6 stazioni

-

Massimizzare il ROI: Strategie per ottimizzare l'efficienza con un riempitore a pompa volumetrica a 6 stazioni

- Raggiungere un riempimento ad alta velocità e ad alta viscosità con tempi di fermo minimi

- Flusso costante e riduzione degli sprechi di prodotto in configurazioni multi-stazione

- Minimizzazione dei tempi di cambio formato per cicli produttivi flessibili

- Configurazioni scalabili per la crescita futura della produzione

-

Domande frequenti sui sistemi di movimentazione di fluidi viscosi e sulle macchine di riempimento a pompa a ingranaggi

- Cos'è un fluido ad alta viscosità?

- Perché i sistemi tradizionali di riempimento hanno difficoltà con i fluidi viscosi?

- In che modo le macchine di riempimento a pompa a ingranaggi a 6 stazioni migliorano i processi di confezionamento?

- Quali settori traggono maggior beneficio dalle macchine di riempimento a pompa a ingranaggi?

- I dosatori a pompa a ingranaggi possono gestire un'ampia gamma di viscosità?