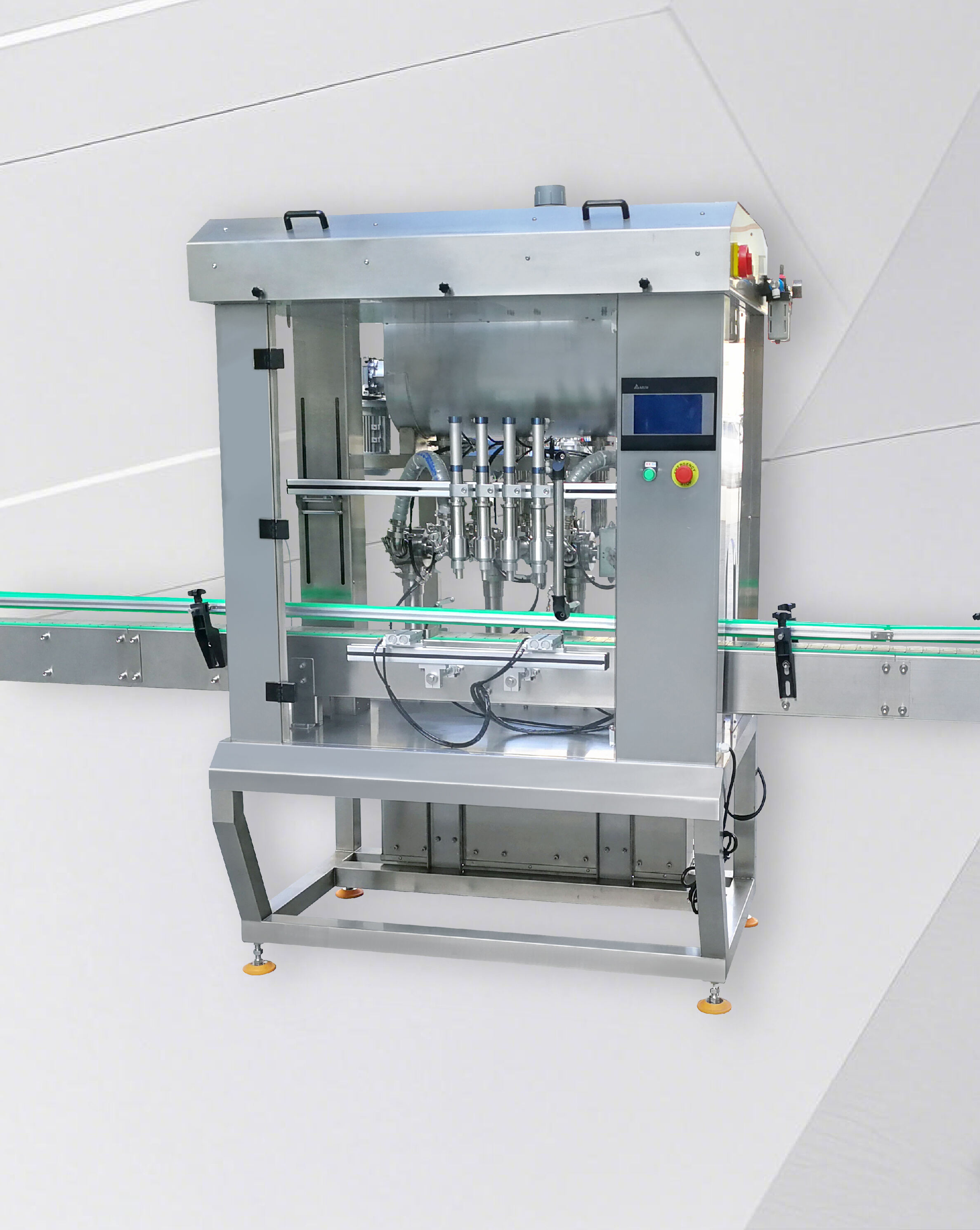

machine de remplissage de sauce à 4 têtes commandée par servomoteur

Conçue pour les sauces épaisses ou visqueuses (sauce au bœuf, sauce aux champignons, doubanjiang, tahini, pâte de haricots sucrée), cette machine à 4 têtes commandée par un servo-moteur offre une plage de remplissage de 100 à 500 g avec une précision de ±1 % et un débit allant jusqu'à 3000–4000 bouteilles/heure. Une carrosserie en acier inoxydable 304 et des parties en contact avec le produit en 316L garantissent une résistance à la corrosion et une facilité de nettoyage.

Description

4-H machine de remplissage de sauce commandée par servo

Aperçu du produit :

Conçue pour les sauces épaisse ou visqueuse (sauce au bœuf, sauce aux champignons, doubanjiang, tahini, pâte de haricots sucrée), cette machine à 4 têtes commandée par servo offre une plage de remplissage de 100 à 500 g avec une précision de ±1 % et un débit allant jusqu'à 3000–4000 bouteilles/heure. Une structure extérieure en acier inoxydable 304 et des parties en contact avec le produit en acier inoxydable 316L garantissent une résistance à la corrosion et une facilité de nettoyage. Le contrôle PLC et tactile DLP permet un changement rapide entre différentes tailles de conteneurs et recettes de remplissage. Les têtes de remplissage alimentées par gravité avec mécanisme de levage garantissent l'absence de filaments, de projections et de contamination.

Caractéristiques principales :

● Construction sanitaire en acier inoxydable intégrale : châssis et extérieur en acier inoxydable 304, pièces en contact avec le produit en acier inoxydable 316L assurent une opération hygiénique et une résistance à la corrosion.

● Remplissage précis commandé par servo : Quatre vannes servo fonctionnent en parallèle, chaque tête étant contrôlée individuellement pour une précision de remplissage de ±1%.

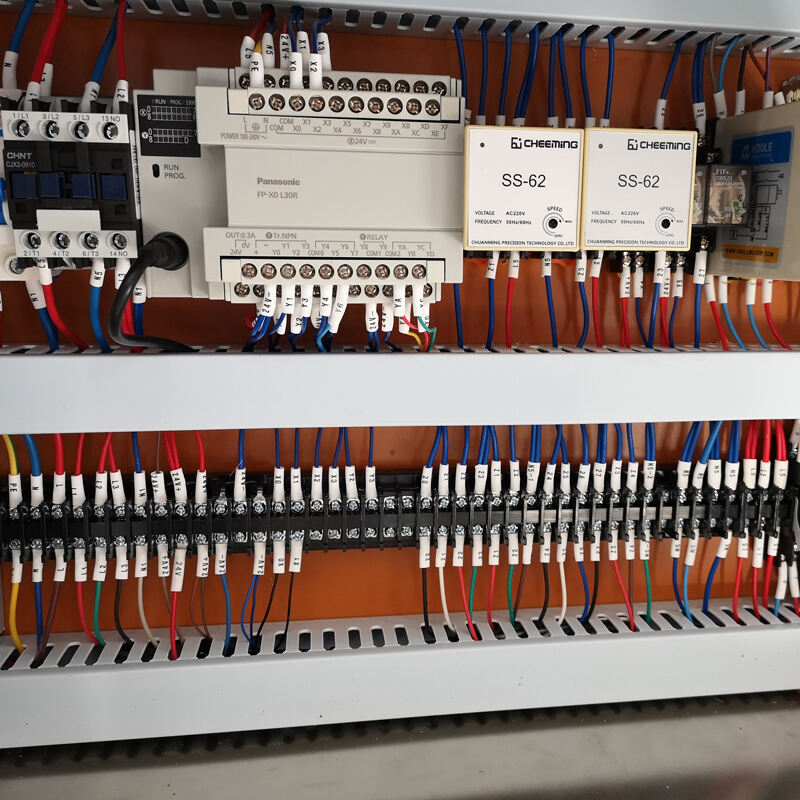

● Contrôle par PLC et écran tactile DLP : PLC Siemens + écran tactile DLP couleur, interface intuitive, stocke plusieurs recettes pour un changement d'un simple clic.

● Têtes de remplissage anti-gouttes à alimentation gravimétrique : Remplissage par gravité avec vannes anti-gouttes et mécanisme de levage de la tête, empêchant les filets et projections lors du remplissage.

● Changement rapide : Changer les tailles de conteneurs en quelques minutes - aucune pièce supplémentaire nécessaire, seulement des ajustements de garde et de support.

● Agencement compact intégré : Empreinte au sol de 2000×1100×2300 mm, poids net de 600 kg, s'intègre facilement dans des espaces de production compacts.

Optionnel Modules :

Système d'accumulation et d'alimentation des bouteilles : Accumule et oriente automatiquement les bouteilles pour un remplissage continu.

Machine d'étiquetage automatique : Applique des étiquettes immédiatement après le remplissage, prend en charge les étiquettes enveloppantes, à déroulement et rétractables.

Codeur à jet d'encre : Imprime des codes de lot, des dates, des codes-barres ou des QR codes en temps réel pour une traçabilité accrue.

Machine de scellage sous feuille : Fournit des scellés fiables pour les produits nécessitant des bouchons en feuille d'aluminium, prolongeant la durée de conservation.

Système de convoyeur rotatif : Conception rotative compacte pour le transport de bouteilles circulaires dans un espace limité.

Système de nettoyage CIP : Tuyauterie CIP intégrée pour un nettoyage et une désinfection automatisés sur place.

Spécifications techniques :

| Modèle | BF-30A4 |

| Alimentation | AC220 V 50/60 Hz |

| Pression d'air | 5–7 bar (73–102 psi) |

| Plage de remplissage | 100–500g |

| Puissance installée | 0.8K Le |

| Capacité de remplissage | 3000–4000 bouteilles/h (selon la viscosité) |

| Précision | ±1% |

| Dimensions de la machine | 2000×1100×2300 mm |

| Poids net | 600 Kg |

| Matériau du Hopper | l'acier inoxydable 316L |

| Matériau du cadre | acier inoxydable 304 |

| Système de contrôle | PLC Siemens + Écran tactile DLP |

| Tête de remplissage | Tête de remplissage anti-goutte à levée par gravité |

| Sécurité électrique | Protection IP65 |

Principe de fonctionnement et opération :

- Chargement des Conteneurs :

Les opérateurs ou le désembrouilleur placent les bouteilles de sauce vides sur le convoyeur. Un capteur détecte la présence des bouteilles et signale au PLC de démarrer le cycle de remplissage.

- Auto Zéro & Calibration :

Le PLC effectue un équilibrage automatique (mise à zéro) des cellules de charge et charge les paramètres de recette sélectionnés - poids cible, taux de remplissage rapide/lent, pression d'air et couple de vissage.

- Remplissage par Poids à Double Vitesse :

La vanne contrôlée par servomoteur s'ouvre complètement pour le Étape de Remplissage Rapide , remplissage rapide jusqu'à environ 95–98 % du poids cible. En Étape de Remplissage Lent , le PLC passe au débit lent pour un ajustement précis, en maintenant une précision ≤±1%.

- Retraction du Bec Anti-Gouttes :

Une fois le poids cible atteint, la vanne de remplissage se ferme instantanément et le bec se rétracte. Un dispositif optionnel d'air soufflé peut éliminer la sauce résiduelle pour éviter les gouttes ou les filaments.

- Insertion de l'embout intérieur :

Après le remplissage, les bouteilles passent à la station du bouchon intérieur. Le PLC active un cylindre pneumatique pour insérer un film ou un joint dans l'embouchure de la bouteille, créant une barrière étanche et anti-manipulation.

- Visserie automatique :

Les bouteilles avancent vers la station de visserie. Un distributeur vibrant aligne les bouchons et les place sur un tambour. Les têtes de visserie commandées par servomoteur prennent chaque bouchon et le serrent au couple défini sur l'IHM (5–15 Nm), garantissant qu'il n'y ait ni bouchons manquants ni serrage excessif.

- Sortie et collecte :

Les bouteilles fermées et scellées sortent par le convoyeur de sortie, passant ensuite à l'étiquetage, au codage ou au conditionnement direct — garantissant un fonctionnement continu à haute efficacité.

- Surveillance et alarmes en temps réel :

L'IHM affiche les données en temps réel — le poids de chaque tête de remplissage, la vitesse de remplissage, le couple de bouchage, la pression d'air et tout code de panne. Si un paramètre s'écarte au-delà des limites fixées, le PLC arrête la ligne et déclenche une alarme, incitant l'intervention de l'opérateur.

Qualité et certification :

Certifications : CE, UL, ISO 9001

Processus de QC :

- Contrôle Entrant : Tests de matériaux et de fonctionnalité sur les matières premières en acier inoxydable 304/316L, moteurs à variation de vitesse et composants pneumatiques.

- Contrôle en Cours de Processus : Suivi en temps réel pendant l'assemblage, testant chaque cellule de charge et chaque valve à variation de vitesse pour leur réponse et précision.

- Essai de Fonctionnement à Charge Complète : Test de fonctionnement continu de 8 heures à charge complète pour assurer un fonctionnement sans défaut et un flux de bouteilles fluide.

-

Inspection Finale en Usine : Test de remplissage avec un échantillon réel de sauce pour vérifier et calibrer l'erreur de remplissage dans ±1 %, émettant un rapport de contrôle qualité (QC).

Questions Fréquemment Posées (FAQ) :

- Je ne sais pas. Comment puis-je basculer entre différentes viscosités ?

A : Sélectionnez la recette souhaitée sur l'écran tactile ; le système ajuste automatiquement les paramètres de la vanne servo et la vitesse de remplissage - aucun changement manuel de pièces n'est nécessaire.

- Je ne sais pas. Comment les têtes de remplissage empêchent-elles les filaments et les gouttes ?

A : Les têtes de remplissage relevables par gravité combinées à des vannes anti-goutte se soulèvent et se ferment automatiquement à la fin du remplissage, empêchant les filaments et les fuites.

- Je ne sais pas. Comment changer les tailles de conteneurs en quelques minutes ?

A : Utilisez des gardes rapides pneumatiques et des fixations ajustables - il suffit de libérer les serre-joints et d'ajuster les supports pour s'adapter aux nouvelles tailles de bouteilles en quelques minutes.

- Je ne sais pas. Comment est maintenue une précision de remplissage de ±1 % ?

A : Les vannes servo contrôlent précisément l'écoulement, les cellules de charge fournissent un retour d'information en temps réel au PLC, et le système ajuste automatiquement la coupure pour atteindre une précision de ±1 %.

- Je ne sais pas. Comment nettoyer et stériliser la machine ?

A : Toutes les parties en contact avec le produit sont détachables et prêtes pour le rinçage CIP (nettoyage en place). Alternativement, retirez les composants pour un lavage haute pression manuel rapide afin de compléter la stérilisation.

Garantie du service après-vente :

Infrastructure de support mondiale !

garantie gratuite d'un an ; remplacement gratuit des pièces liées à la qualité ; pièces d'usure exclues.

Entretien à vie : frais nominatif après la garantie ; pièces détachées et assistance technique à vie.

Mesure, conception et support en matière de mise en page à distance.

Manuel d'opération, assistance à distance pour l'installation et formation basée sur vidéo.

garantie gratuite de 3 ans sur les cartes de contrôle.

Disponibilité à vie des pièces de rechange avec une réponse rapide et un support technique.